Índice

1.Introducción

En este artículo de continuación de la entrega anterior Mantenimiento Basado en Condición (CBM), hablaremos de qué equipos son susceptibles para la instalación de esta metodología, las diferentes técnicas aplicables del CBM y los nuevos avances en telegestión del mantenimiento.

Si quieres leer la primera parte de este artículo, puedes hacer clic en la siguiente imagen:

2.Equipos Susceptibles para Aplicación de CBM

Cualquier máquina de abordo es susceptible de ser mantenida aplicando un programa de monitoreo de la condición, motores de combustión, motores eléctricos, ventiladores, reductoras, bombas, compresores, turbocompresores, sistemas contraincendios, sistemas de carga, planta eléctrica, etc.

La aplicación de un Programa de CBM resulta más atractivo para los equipos considerados críticos, para identificar estos equipos debe hacerse mediante un análisis de criticidad, la gravedad y el número de fallos son parámetros determinantes en este análisis de donde saldrá una lista de equipos, a los cuales se les implantará esta estrategia.

Para planificar la implantación de CBM a un equipo es necesario previamente identificar sus modos de falla. Es importante determinar la causa de falla común o una posible manera en la que un equipo o sistema puede fallar.

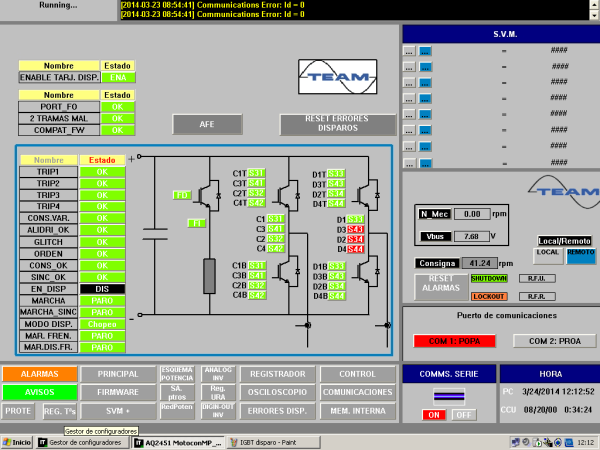

Software monitorización propulsión eléctrica

Cuando un sistema tiene muchas maneras posibles de fallar, tiene múltiples modos de falla. Entender los modos de falla es muy importante para mejorar la fiabilidad de la máquina, realizando una buena implantación del mantenimiento basado en condición.

Por ejemplo, en una bomba de refrigeración hay modos de fallo que son relativamente fáciles de detectar, como fallos en rodamientos o calentamiento del motor eléctrico por rotura del ventilador o suciedad en el motor, pero hay otros más complicados de identificar, como desequilibrado, o fisuras en eje y rodete. Si en este equipo implantamos varias técnicas de CMB, podríamos detectar estas incidencias en edad temprana y adelantarnos al fallo catastrófico.

Justificaríamos la implantación de esta estrategia de mantenimiento en los siguientes supuestos:

- Cuando la avería repentina es grave y afecta a la producción o a la seguridad del buque, por lo tanto, deben tomarse medidas para evitarlas.

- Cuando intervenir la máquina para realizar mantenimiento, puede provocar averías importantes por un montaje o desmontaje defectuoso, debido a una estructura complicada del equipo.

- Cuando los beneficios son claramente superiores a los costes de implantación.

- Cuando existen unos costes excesivos de mantenimiento preventivo.

Abordo de un buque pesquero, los equipos e instalaciones en los que esta implantación estaría debidamente justificada, serían, por ejemplo:

- Planta propulsora.

- Planta eléctrica.

- Sistemas de seguridad del buque (contraincendios, inundación…).

- Sistema de carga para el control de la estabilidad del buque (carga en bodega, tanques lastre, combustible…).

- Sistema de pesca.

- Instalaciones frigoríficas de conservación y congelación.

- Sistema de climatización.

- Comunicación y navegación.

Veamos un pequeño ejemplo de monitorización de un motor de combustión interna:

Cuando un motor alcanza las horas especificadas por el fabricante para efectuar un mantenimiento sistemático determinado, es muy probable que aún se puedan prolongar mucho más las horas de funcionamiento del equipo.

Para extender con seguridad ese período de funcionamiento anterior al mantenimiento debe monitorearse el motor con controles específicos, porque con el paso del tiempo la probabilidad de fallo aumenta.

En un motor de combustión interna las piezas sometidas a un desgaste más severo, debido a las condiciones críticas de temperatura y engrase, son; pistones, segmentos, válvulas y cojinetes.

Los síntomas más evidentes de desgaste de estos elementos son:

- Consumo de aceite.

- Exceso de presión en cárter.

- Caída de la presión de aceite.

- Alteraciones de la combustión.

Sistema de Monitorización y Navegación Eficiente [ARGOS Coterena]

El Plan de monitoreo para controlar el desgaste de un motor de combustión interna, debe incluir un seguimiento de; Consumo de aceite, presión de aceite, combustión, presión del Carter y análisis de aceite.

Todos estos parámetros deben estar monitorizados para tener una mayor precisión en la apreciación de desgaste del motor. Pero hay otros componentes que también influyen en la fiabilidad del motor, como pueden ser; bombas de inyección, turbocompresores, enfriadores de aire de carga del motor, boquillas de inyección etc.

Un CBM más exhaustivo de un motor de combustión interna, debe comprender también el monitoreo de otras variables:

- Presión y temperatura del aire de carga antes y después de la turbo.

- Presión y temperatura de los gases de escape.

- Presión de aceite.

- Presión del carter.

- Presión antes y después de los filtros de combustible, aceite y aire.

- Presión de combustión y compresión de cada cilindro

- Temperatura de escape antes y después de la turbo.

- Temperatura de agua de refrigeración antes y después del motor.

- Temperatura de aceite antes y después del enfriador.

- Temperatura ambiente antes de la turbo.

- Temperatura de los cilindros.

- Temperatura de cada cojinete.

- Viscosidad y flujo del combustible.

- Contenido oxígeno en gases de escape.

- NOx %

- Análisis de agua y combustible

- Velocidad del motor.

- Par motor.

- Inicio de inyección.

- Velocidad de la turbo.

- Vibraciones en la turbo.

- Vibraciones en bloque motor.

- Presión barométrica.

El monitoreo no puede predecir fallos inesperados de resultados catastróficos del motor, producidas por eventos inesperados, pero reduce la posibilidad de que sucedan al utilizarse alarmas tempranas de aviso.

El objetivo es obtener información del rendimiento, eficiencia y desgaste del motor, y analizar las tendencias para planificar el mantenimiento adecuado en el momento preciso.

Todos los datos recogidos por sensores colocados estratégicamente en el motor, son enviados a un software de monitoreo donde se configuran los avisos, a su vez estos datos son almacenados y analizados en plataformas específicas, que nos ayudaran a planificar el mantenimiento y prevenir averías.

3.Técnicas de Mantenimiento Basado en Condición

Un Mantenimiento Basado en Condición puede incluir técnicas tanto de monitorización continua, como inspecciones realizadas a intervalos ya sea de manera sistemática o puntualmente para confirmar un fallo localizado en un equipo.

Las técnicas más utilizadas en CBM son:

- Análisis de vibraciones.

- Inspecciones termográficas.

- Análisis de aceite.

- Inspecciones boroscopicas.

- Monitorización.

- Análisis de temperaturas y presiones.

- Análisis de fallos.

- Inspecciones sensoriales.

- Análisis de ultrasonido.

- Análisis de humos.

- Análisis aguas de refrigeración.

Cada una de estas técnicas tiene su aplicación en la detección y diagnóstico de fallos. Cuando un modo de fallo es identificado por varias de estas técnicas, aumenta la fiabilidad del diagnóstico.

4.Nuevos Avances Tecnológicos. (Telegestión)

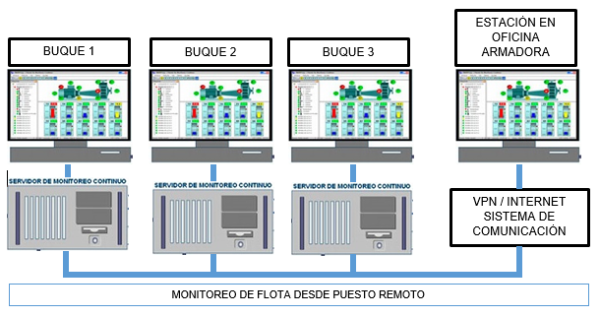

Cada vez se están realizando más avances en el desarrollo de nuevas tecnologías que pueden tener una aplicación directa en el mantenimiento de buques. La telegestión nos permite medir y mejorar el sistema, manteniendo una vigilancia constante de las instalaciones, monitorizando permanentemente los equipos del buque.

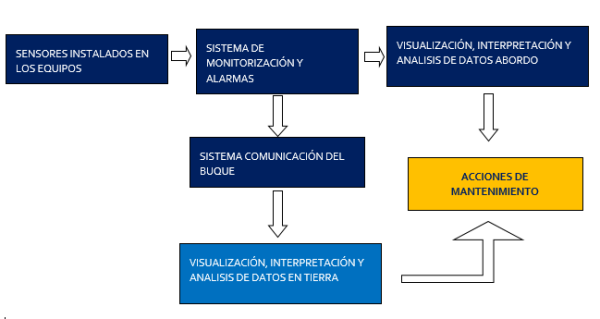

La telegestión nos permite configurar un sistema continuo de vigilancia abordo e incluso desde tierra, ya sea desde las instalaciones de la inspección de la naviera o desde una empresa contratada para tal efecto, mediante diagnóstico remoto a través del sistema de comunicación, podemos analizar los datos en tierra.

Este sistema trabaja 24 horas al día vigilando las instalaciones del buque, permitiendo que el personal se dedique a tareas de mantenimiento. Cuanto detecta que un parámetro se sale de rango (prefijado) emite una alarma advirtiendo de un funcionamiento anómalo, el sistema nos da la posibilidad de disponer de un diagnóstico de inmediato que nos permite adelantarnos al fallo.

Diagrama de flujo sistema de vigilancia

Existen en el mercado numerosas plataformas de telegestión, y todas tienen como principales ventajas:

- Reducción de los costes de mantenimiento.

- Detecta fallos en los equipos en tiempo real.

- Control remoto en tiempo real.

- Optimización del mantenimiento preventivo.

- Análisis de la instalación a distancia.

- Libera personal de guardia que se puede dedicar a tareas de mantenimiento.

- Reducción importante del correctivo.

- Optimización de los consumos de combustible.

- Optimización de los consumos de energía.

Son numerosas las ventajeas de un sistema de telegestión, es un paso más en la optimización de los recursos, implantando nuevas tecnologías abordo, no tengo ninguna duda que el futuro viene por este camino.

Actualmente existe el certificado de maquina desatendida UMS (unmanned machinery space), hoy en día ya son muchos los buques, mercantes sobre todo, que viajan con máquina desatendida, este certificado garantiza que la sala de máquinas tienen un nivel de automatización y de vigilancia, que permite prescindir de personal de guardia, la sala de máquinas está bajo supervisión constante de un sistema de alarmas, que avisará a los maquinistas si advierte alguna anomalía.

Disponer de este certificado en un buque de pesca, bajo mi punto de vista, sería imprescindible para encaminarse hacia un mantenimiento profesional, sobre todo en buques de nueva construcción. En buques con una cierta antigüedad es más complicada su adaptación a los requerimientos del certificado, pero si se sopesan las ventajas ante el coste de renovación, no cabe duda que es una operación muy rentable desde el punto de vista de la seguridad y operación del buque.

Monitoreo de Flota desde Puesto Remoto

5.Bibliografía

- Norma UNE-EN 13306.

- Ingeniería de Mantenimiento, Editorial renovetec

- La estrategia predictiva en el mantenimiento industrial, Francisco Ballesteros Robles

- Modelo de certificación de sistemas de monitorizado de la condición según la norma ISO 17359-2011, Área de Fiabilidad en Preditec/IRM.

- www.imo.org

- Experiencia propia

Autor: Juan Casáis Chouza Inspector Técnico de buque. Certificado como Experto Gestor en Mantenimiento por la Asociación Española de Mantenimiento (AEM)

Deja tu comentario