El sistema Oil Mist Detector (OMD) o Detector de Niebla en Cárter, es un sistema de protección del motor sumamente importante, es el encargado de protegerlo ante un fallo de temperatura o presión en el cárter por medio de una alarma o en casos de necesidad, un «shutdown» del motor.

Índice

1-Descripción del Oil Mist Detector

Como se ha dicho en la introducción, el sistema Oil Mist Detector (OMD) o Detector de Niebla en Cárter, es un sistema de protección sumamente importante,es el sistema encargado de protegerlo ante un fallo de temperatura o presión en el cárter por medio de una alarma o en casos de necesidad, un «shutdown»del motor.

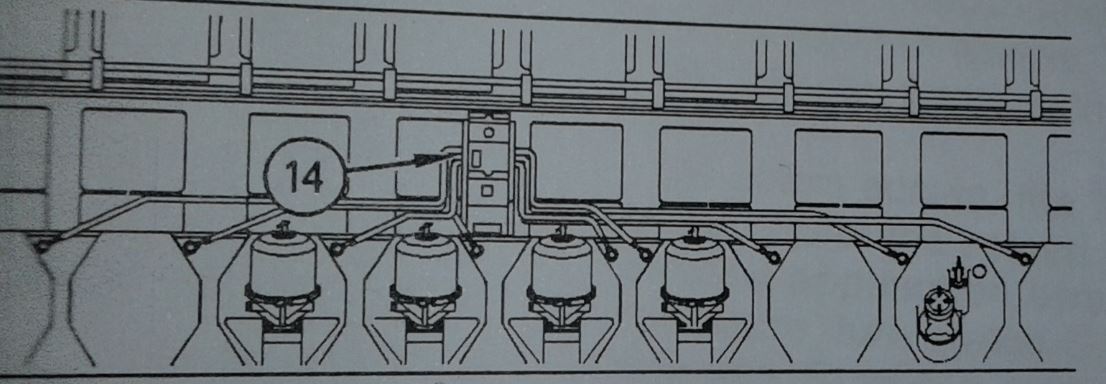

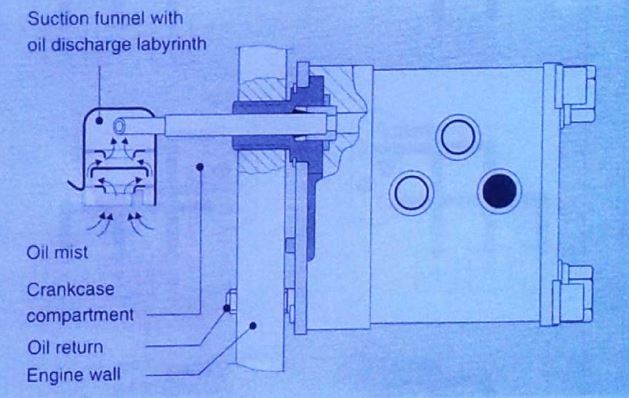

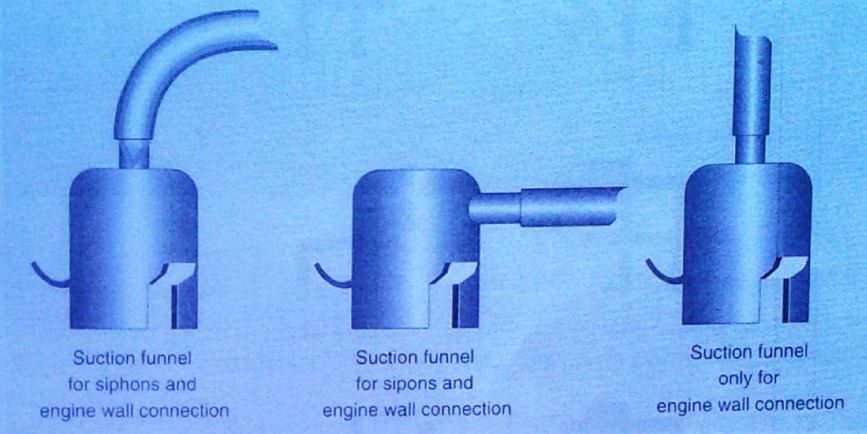

El sistema OMD consta de tres partes diferenciadas; el cuerpo, las tuberías que lo comunican con el cárter y los «funnels suction» o embudos de succión localizados en el interior del cárter.

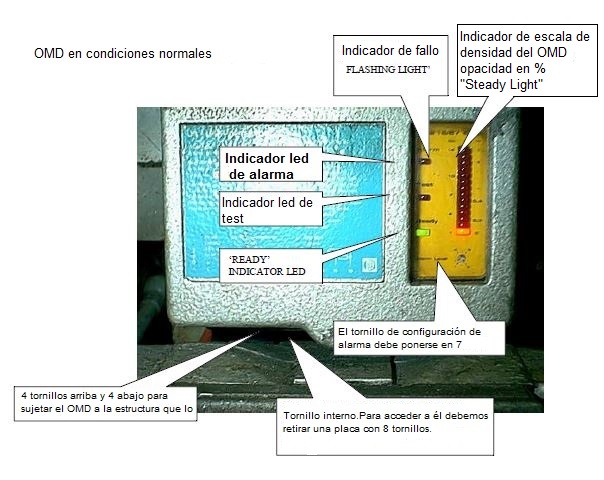

- El cuerpo que como se muestra en la foto que adjunto, consta de una escala de leds numerada (0-14) y una serie de leds que indican la opacidad o si se está produciendo algún fallo, más abajo se tratará el funcionamiento del sistema y como leer e interpretar las lecturas de la interfaz del cuerpo.

El cuerpo descansa en un soporte y en sus sujeciones se instalan una serie de «amortiguadores» que absorben las vibraciones transmitidas por el motor cuando este se encuentra en funcionamiento protegiendo así las piezas internas del OMD.

- Las tuberías conectan el OMD al cárter, las tuberías salen del cuerpo( una por cada cilindro, si la configuración es en «V» solo se instalan en uno de los lados) las conexiones se introducen en el bloque en la parte alta del cárter.

2-Formación de la Niebla en el Cárter

La formación de niebla en el cárter se puede producir de manera directa; por ejemplo por un fallo en el sistema de refrigeración, o indirecta; por ejemplo daños en partes móviles debido a cambios químicos o físicos en las propiedades del aceite.

2.1-Formación Indirecta

Se pueden producir daños causados indirectamente por:

- Desgaste o goteo en partes del cárter, causadas por excesivas horas de operación y falta de mantenimiento. Por ejemplo, unos ejemplos de formación de niebla:

- Worn-out de los segmentos del pistón por excesiva abrasión como resultado de depósitos de residuos de fuel en las paredes del cilindro que e encuentran a baja temperatura, debido a falta de mantenimiento.

- Los asientos de las válvulas están corroídas por el vanadio contenido en el fuel por emplear un combustible de baja calidad.

Nota: Para saber más sobre los segmentos del pistón: Segmentos del Pistón. Motores

- Daños en partes móviles como se decía al comienzo de este punto debido a cambios en las propiedades físicas o químicas del aceite como resultado de una insuficiente monitorización de la calidad del lubricante. Por ejemplo:

- Daños en rodamientos por cavitación o agua emulsionada en el aceite.

- Daños en las superficies de contacto por corrosión debido a falta de TBN (Total Base Neutral) en el lubricante.

Nota: Para saber más sobre lubricantes: Teoría de Lubricantes

- Fallos en accesorios del motor, por ejemplo:

- Un mantenimiento muy pobre de la bomba de lubricación puede dañar las propiedades del lubricante.

- Contaminación de las superficies de contacto pueden dañar los rodamientos además de la posibilidad de calentamiento o daños graves por la aparición de elementos externos entre los rodamientos, con el consecuente calentamiento y formación de «oil mist«.

2.2-Formación Directa

Se pueden producir daños causados directamente por:

- Condiciones de operación extremas, estas pueden ser internas o externas al motor. Por ejemplo;

Unas condiciones de operación extrema puede ser el caso de operación del motor con sobre-velocidad,debido a un fallo en el control de la velocidad o a la intervención humana principalmente. Estas condiciones pueden dañar prematuramente el motor y producir rápidamente niebla en el cárter. - Defectos en el sistema de refrigeración, el resultado se trasmite en las camisas del motor, las cuales denotan un incremento de la temperatura que desencadena una serie de eventos tales como; condensación del fuel y desintegración del lubricante dando lugar a su vez a desgaste y fugas entre los segmentos del pistón con la consecuente pérdida de compresión y entrada de gases de combustión en el cárter, dando lugar a formación de niebla.

- Generaciones de energía eléctrica intermitentes, cuando las fluctuaciones de generación eléctrica son continuas, por ejemplo; si estamos obteniendo electricidad a través del generador de cola un día con mucho oleaje, las variaciones de inmersión de la hélice pueden producir fluctuaciones en la generación, así como una inyección no regular o un cambio en la calidad del combustible pueden dar lugar a un incremento de «oil mist».

- Cambios en la holgura o tolerancia entre superficies de contacto en el cárter debido a cambios de temperatura o por deflexión del propio casco en situaciones de mar agitado pueden dar lugar al calentamiento de elementos internos y producir un incremento de niebla en el cárter.

- Situaciones de motor en sobrecarga,en caso de sobrecarga del motor, la efectividad de la lubricación se ve mermada dando lugar a más rozamientos y calentamientos de elementos internos dando lugar a la formación de «oil mist»

3-Principios del Oil Mist Detector

A continuación se fijará el proceso del funcionamiento del OMD;

- Se succiona a través de los «suction funnels» una muestra de la atmósfera del cárter empleando un pequeño eyector que funciona con un aporte de aire comprimido del buque y el principio de Venturi que nos proporciona «vació» o efecto succión. (Es necesario un vacío de 60-80 mm de columna de agua)

- La muestra extraída es guiada a través del canal óptico para medir la opacidad de la muestra.

- La turbidez de la muestra que se hace pasar por el canal óptico es medida a través de una infrarrojos.

- El % de opacidad es tratada como una unidad dimensional de la turbidez de la muestra.

- 100% de opacidad significa una total absorción de la luz infrarroja.

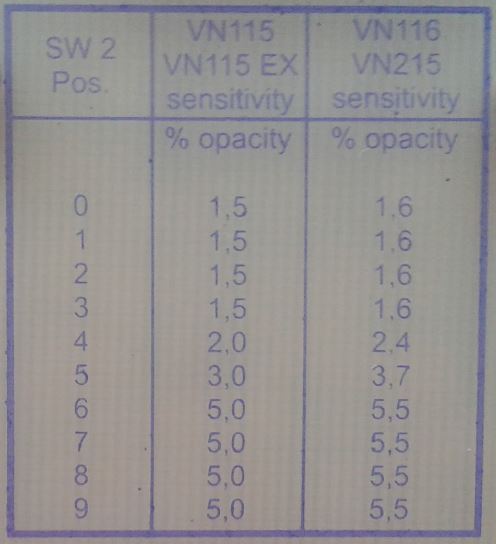

- La sensibilidad de opacidad se puede regular en 10 niveles distintos en la parte posterior del OMD

- Un incremento lento en la opacidad o la contaminación en los leds infrarrojos es compensada por el sistema microprocesador hacia el nivel de medida de pico más alto para mayor seguridad.

- Si la contaminación limita de manera considerable la toma de medida, se deberá soplar con aire fresco el canal óptico frente a los infrarrojos.

- La niebla en cárter comienza a ser explosiva cuando la concentración aproximada de aceite en partículas atomizadas se encuentra sobre 50 mg por litro de aire, esto corresponde a una opacidad de un 40% aproximadamente.

Nota*: La temperatura de ignición aproximada es de 500ºC

4-Condiciones de Operación:

La siguiente fotografía corresponde a la interfaz del cuerpo del Oil Mist Detector y en ella está toda la información que necesitamos,según la configuración de leds que nos encontremos(encendidos,parpadeando o apagados) podemos interpretar que condiciones de operación tenemos;

- Condiciones normales de trabajo

- Condiciones de fallo

- Condiciones de niebla en cárter

4.1-Condiciones Normales:

- «Ready Led»: Verde

- «Alarm Led» Apagada

- «Test Led» Apagada

- «Scale Led´s»: Led rojo encendido en la posición más baja de la escala

4.2-Condiciones de Fallo:

- «Ready Led»: Apagada

- «Alarm Led» Apagada

- «Test Led» Apagada

- «Scale Led´s»: Led rojo parpadeando en la posición de la escala correspondiente al fallo

4.3-Condición de alarma por alta densidad de nieble en cárter:

- «Ready Led»: Apagada

- «Alarm Led» Apagada

- «Test Led» Apagada

- «Scale Led´s»: Led rojo encendido sin parpadear en la posición correspondiente de la escala 0-14 según su opacidad.

Cada valor representa un % estipulado de opacidad contenido, los valores de shutdown se dan a partir del 7

Cuando una condición de caída «Shutdown» es registrada, el led de «alarm» parpadeará hasta que el Oil Mist Detector sea reseteado, pulsando el botón se iluminará, y el color verde del «ready led» se apagará.

5-Causas de Fallo

La interfaz del cuerpo del Oil Mist Detector contiene una escala de leds como hemos mencionado en el punto anterior, este nos muestra tanto la opacidad del cárter (niebla del cárter) como fallos relacionados con la temperatura y presión del cárter.

5.1-Causas de Alarmas que se nos pueden presentar en el Oil Mist Detector:

- Parpadeará durante 30 segundos después de que el OMD haya sido encendido (Fase de arranque)

- Defecto en el módulo electrónico

- Defecto en el fluido de control

- Pista de luz infrarroja defectuosa

- Defecto del «Switch» de ajuste de sensibilidad

- Voltaje demasiado alto

- Defecto del botón del reset

- Temperatura-electrónica > 75ºC

- Temperatura-electrónica < 0ºC

- Temperatura ambiental > 70ºC

- Temperatura ambiental < 0ºC

- Voltaje de la batería interna demasiado bajo

- Sensor óptico sucio

- Presión negativa en el compartimento de medida

6-Procedimiento ante un «Shutdown»

Si durante la navegación el motor sufre un «shutdown» a raíz del Oil Mist Detector, deberíamos seguir el siguiente procedimiento:

- Después del «shutdown»inspecciona el sistema de control en busca de otras alarmas y comparar la relación del shutdown con la activación de dichas alarmas. Asegúrese que la caída del motor está directamente relacionada con el Oil Mist Detector.

- Informar al capitán de que uno de los motores principales está deshabilitado.

- Inspeccionar el display o inerfaz del cuerpo del OMD para asegurarse de que el shutdown es genuino.

El «Ready led» verde (en condiciones normales) deberá estar apagado y el indicador rojo de «Alarm» deberá estar parpadeando.Inspeccionar el display en busca de otros fallos. - Después de verificar la causa del shutdown, debemos cortar la alimentación de aire del motor de arranque para prevenir una puesta en marcha accidental.

- Abrimos las válvulas de presión de todos los cilindros (Keine valves)

- Activamos la bomba de pre-lubricación del motor afectado.

- Ponemos en marcha el virador del motor, virar el cigueñal dos revoluciones completas (720º)

- Desactivar la bomba de prelubricación

- Después de que el motor haya estado en fase de «shutdown» pasados 15 min, debemos retirar las cubiertas del cárter e investigamos que sección de monitorización del OMD ha causado la condición de fallo.

- Emplear un lector de temperaturas de infrarrojos para analizar las temperaturas de todos los cojinetes de las bielas por tres lados (cara interna, posterior y central de cada cojinete).

- Medir las temperaturas rápidamente antes de que los cojinetes puedan enfriarse, para ello es recomendable realizar el punto 10 entre dos personas, una que realice las medidas y otra que las apunte para asegurar una toma de medidas lo más rápida posible.

-La diferencia de temperaturas entre los cojinetes, no deberá exceder los 15ºC de diferencia.

-La temperatura máxima de los cojinetes después de ser sometidos a la carga máxima del motor no debería exceder los 105ºC. - Asegurarse de que los cojinetes de los pies de biela se mueven libremente (no están agarrados) moviendo las bielas con el giro del cigüeñal.

- Si las siguientes condiciones se dan, deberá consultar los puntos (A) y (B) que adjunto en «Notas» de este mismo punto:

-La temperatura está fuera de las especificaciones mencionadas en el punto 10.

-Una inspección visual no muestra daños en los siguientes componentes: pistones, camisas, bulones, cojinetes principales y el tren de engranajes.

Notas*

-(A): Quitar los filtros de aceite.

-(B): Cortar los filtros de aceite e inspeccionar el material. - Si la temperatura de los cojinetes excede los parámetros especificados, se deberá retirar dichos cojinetes y ser sustituidos después de su inspección.

- Cuando el motor se encuentra en condiciones satisfactorias, se debe realizar una inspección completa del OMD.

- Procedemos a la puesta en marcha del motor y lo mantenemos en régimen de baja carga unos minutos, si el OMD vuelve a producir otro shutdown, se deberá repetir todo el proceso de nuevo.

- Después de que el motor haya operado sin ningún problema durante 10 minutos, detendremos el motor e inmediatamente retiraremos las cubiertas del cárter y tomaremos medidas de temperatura de los cojinetes de la biela de nuevo, este proceso confirmará el correcto funcionamiento de la máquina.

- Realizar un informe de la operación.

7-Vídeo Explicativo

Autor: Roberto García Soutullo

Muy bueno

Gracias

buena info gracias

MUY BUENA LA INFORMACION.

Buena información.

Muy buena informacion.

Donde se puede adquirir este equipo en el pais?.

Muy Buenas, me ha parecido un artículo muy interesante.

Me gustaría saber cual es el mantenimiento que requiere el dispositivo? Es decir, la forma de limpiarlo, y cada cuanto tiempo se debe realizar el mantenimiento.

buenos dias ingeniero Garcia,

Tengo un problema en el barco que navego actuamente y es que el detector de niebla del motor para la maquina por niebla y no hay niebla, se abre las tapàs del carter y no hay nada, esta limpio. Si el detector esta estropeado y/o hay otra casus que produce el paro del motor.¿?

En espera de una repsuesta y gracias por esto y por tu gran aporte al conocimiento.

Hola Freddy.

Lo primero es fijarse en la posición del led. Un blackout por oil mist detector no implica que haya niebla en el cárter concretamente, cada número en la escala del OMD se relaciona con un fallo distinto (Consulta el punto 5.1 del artículo), cuando localices el fallo actúas de la manera apropiada en cada caso.

Algo importante que debes tener en cuenta, es que el OMD requiere de un mantenimiento para mantener limpios los detectores de opacidad.

Todo esto está indicado en el manual del equipo.

Un saludo