Dentro del ámbito del mantenimiento, nos centraremos en aquel que trata de detectar fallos y defectos con el principal objetivo de evitar roturas a través del Análisis de Vibraciones, y como consecuencia parones que pueden ocasionar pérdidas económicas importantes.

Índice

Artículo Patrocinado por Trafag Sensors + Controls

1. Las vibraciones en el marco del mantenimiento predictivo

Como ya hemos visto en otros artículos (véase Tipos de Mantenimiento a Implantar en un Buque) las pérdidas se pueden evitar llevando a cabo un buen mantenimiento predictivo.

El mantenimiento predictivo, por tanto, es el conjunto de acciones o técnicas que se emplean con la finalidad de detectar fallos y defectos en una etapa incipiente para evitar fallos más grandes a posteriori. Fallos que pueden incrementar los riesgos por avería, reducir la vida útil y encarecimiento de las reparaciones.

Antes de existir lo que conocemos como mantenimiento predictivo, hacia 1920 comenzó a utilizarse el concepto de mantenimiento correctivo, en este caso, la reparación de la máquina o pieza, sólo se realiza cuando esta está parada o da fallos.

No es hasta 1945, durante la segunda guerra mundial, que se comienzan a sentar las bases de lo que resultará siendo el mantenimiento predictivo tal y como lo conocemos hoy. La inspección de los aviones se volvió indispensable, llevando a cabo cambios en algunas piezas en función de las horas de vuelo, minimizando así el mantenimiento correctivo y reduciendo por tanto reparaciones y averías.

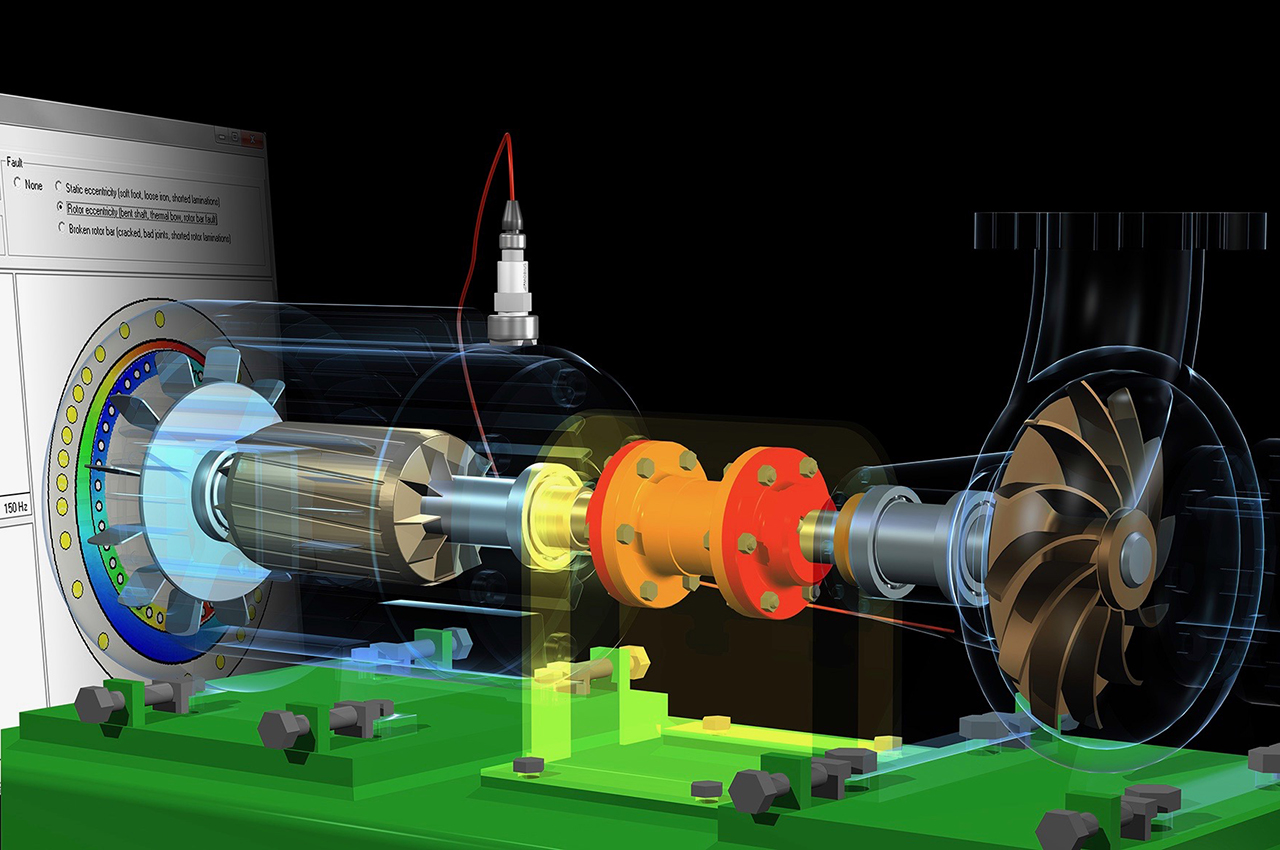

El análisis de vibraciones enmarcado dentro del mantenimiento predictivo aparece hace 30 años, en su mayoría se utilizaba para diagnosticar fallos en máquinas rotativas. La maquinaria industrial susceptible de ser monitorizada: turbinas, bombas centrífugas, ventiladores, motores eléctricos, compresores rotativos, agitadores, mezcladoras, molinos y hornos rotativos, motores diésel y generadores de equipos electrógenos.

Mediante el análisis de vibraciones, por lo tanto, detectaremos algunos fallos que a la larga pueden resultar imprescindibles para el desarrollo correcto de la maquinaria, algunos de estos problemas son: Desequilibrio, desalineación, holguras, roces, ejes doblados, poleas excéntricas, rodamientos, engranajes, fallos de origen eléctrico, etc.

2. Aplicaciones susceptibles de utilizar un sensor de vibraciones

Los sensores de vibración tienen como principal objetivo el control o la monitorización de la maquinaria. Esto quiere decir, que cualquier tipo de maquinaria en la que podamos encontrar motores o sistemas de bombeo, es susceptible a las vibraciones. El hecho de controlarlas puede ayudarnos a que nos adelantemos a cualquier avería antes de que esta ocurra.

Además, podemos utilizar los sensores de vibración para tener una información previa sobre el estado del motor o del sistema que analicemos.

Podríamos poner infinidad de ejemplos, desde los sistemas de transporte por bandas o rodillos, los ascensores, escaleras mecánicas, puertas de trenes y un largo etcétera.

3. ¿Qué ofrece el mercado hasta el momento?

Los sistemas de análisis de vibraciones convencionales resultan como ya hemos visto anteriormente muy valiosos para alargar la vida útil de las máquinas. Sin embargo, requieren muchas horas de formación para los operarios que las instalan y muchas horas también de puesta en marcha e ingeniería. Aunque tienen un costo económico importante, generan un análisis completo y específico.

Un ejemplo actual y eficaz es el sistema de Monitorización de Vibraciones KPVx00

Un ejemplo actual y eficaz es el sistema de Monitorización de Vibraciones KPVx00

4. Que trae de nuevo el KPVx00

El nuevo KPVx00 viene a revolucionar el mercado de las vibraciones y con él, el del mantenimiento predictivo. Este sensor, tiene como fin aplicaciones sencillas en las que una inversión elevada no estaría justificada.

Se trata de un sensor que contiene un Smart-sensor, que analiza el mismo KPVx00 y nos avisa del exceso de vibraciones a través de alarmas configurables. El equipo de mantenimiento puede monitorizar los sensores con una plataforma de software. Permite una rápida respuesta en caso de alarma.

Además de un sistema de diagnóstico y pronóstico de errores con detección temprana, donde el mantenimiento programado reduce el tiempo de inactividad, cuenta con Blue Gate: Gateway entre la red y el Bluetooth. Es decir, es capaz de comunicar con todos los sensores KPV100 en el rango de la señal Bluetooth.

El KVPx00 puede integrarse en un sistema con una unidad central de comunicación fácilmente y además resulta altamente expandible.

Algunas de sus características esenciales son:

- Retro-fit

- Diseño robusto

- Fácil de instalar

- Solución autónoma

- Sensores inteligentes

- Comunicación Modbus opcional

- Comunicación inalámbrica con Gateway

- Salida de alarma PNP/NPN en la versión Bluetooth

Las diferencias entre el KPV200 es la versión cableada con Modbus RS485. Tiene la misma funcionalidad que el KPV100 pero sin Modbus. No necesita Gateway.

5. Conclusiones

La presencia del KPVx00, es un complemento de control continuo, que nos va a indicar el momento en el que hemos de llevar a cabo un control más exhaustivo, mediante un análisis más completo de las vibraciones. A partir de la configuración de la alarma, se fijan unos parámetros que nos facilitan la detección de un problema y su posterior solución.

Por tanto no se trata de un sensor que deje obsoleto el análisis de vibraciones convencional, es un complemento que ayudará a resolver aquellas fallas antes de que se dé la avería. Es por tanto un elemento muy interesante para introducir en aquellas aplicaciones susceptibles a las vibraciones, pues ayuda a la planificación y la organización de los mantenimientos.

Nunca ha sido tan fácil adelantarnos a los deterioros de la maquinaria.

6. Trafag AG Sensors & Controls

Trafag es un proveedor líder mundial de sensores y dispositivos de monitorización de presión, temperatura y densidad del gas de alta calidad. Además de una amplia gama de productos estandarizados y configurables, Trafag también desarrolla soluciones personalizadas para clientes OEM. Fundada en 1942, Trafag tiene su sede en Suiza y cuenta con una amplia red de ventas y servicios en más de 40 países de todo el mundo.

Esto nos permite ofrecer al cliente un servicio personalizado y profesional y asegurar que todos los servicios sean de la más alta calidad. Los potentes departamentos de desarrollo y producción garantizan que los productos de Trafag sean de la más alta calidad y precisión, que la entrega de estos sea rápida y fiable y que las solicitudes de los clientes se implementen rápidamente.

Artículo Patrocinado por Trafag Sensors + Controls

Buenas tardes el sensor KPVx100 se tendría q colocar en cada equipo de la sala de máquinas