La limpieza de Tanques en buques petroleros es una de las tareas de mayor importancia en cuestión de seguridad. En este artículo se describirán los hechos históricos que derivaron en una normativa internacional y el proceso de limpieza que se debe llevar a cabo para garantizar la integridad del buque y su tripulación.

Índice

1-Introducción

En la época de auge de los VLCC (Very Large Crude Carrier) los grandes buques petroleros fueron objeto de grandes cambios en cuanto al lavado de tanques, para mejorar la limpieza de los grandes tanques de carga que podían llegar a los 30.000 m^3,para ello, se introdujeron máquinas de lavado fijas de gran capacidad (hasta 180m^3/h, a 10 Kgs/cm^2 de presión). Disponer de maquinaria de limpieza de esas características simplificaba el trabajo en las operaciones de limpieza y se reducía el número de personas encargadas de las mismas. P0r otra parte, la recirculación del agua de lavado se hizo más usual.

La necesidad del lavado de tanques «moderno» es decir, con un control de la atmósfera, y protocolos de actuación y seguridad, nace a raíz de una serie de explosiones ocasionadas a bordo de los VLCC «Mactra», «Marpesa» y «Hong Haakon VII» en el año 1969 con graves consecuencias como se puede apreciar en las siguientes fotografías.

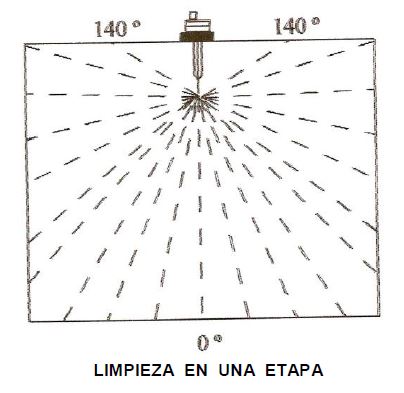

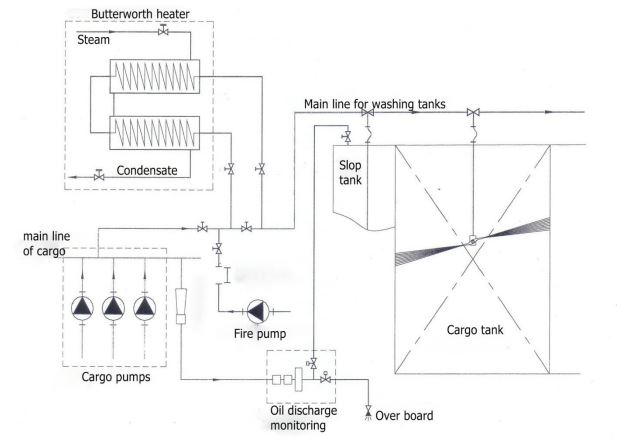

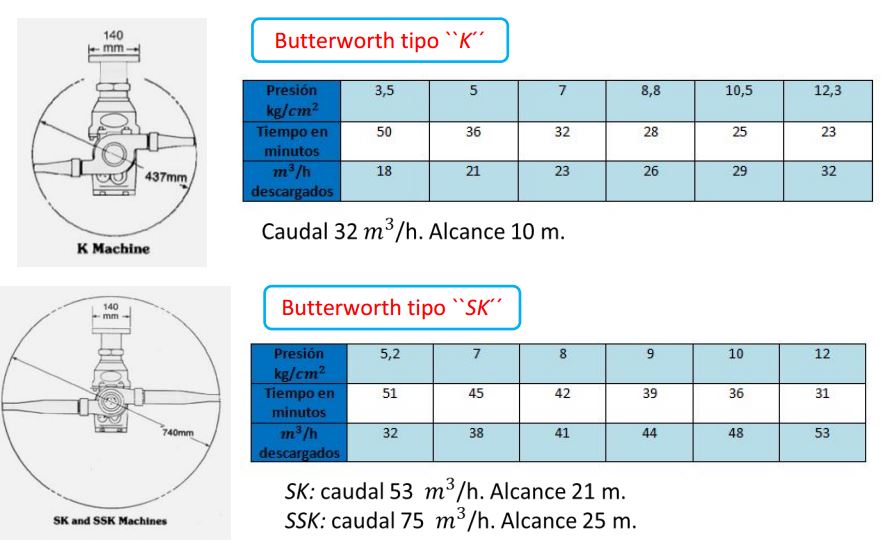

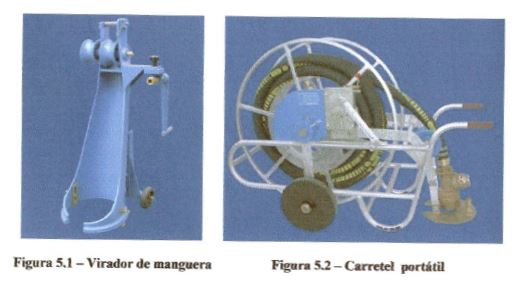

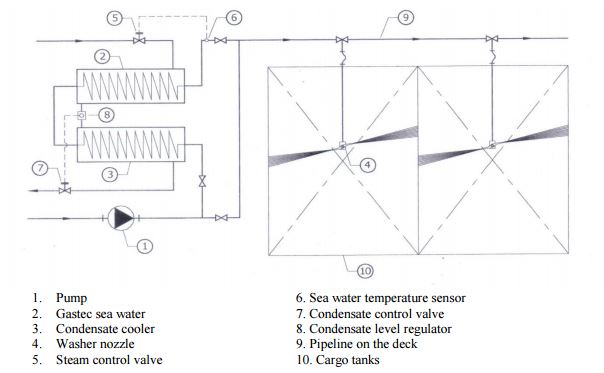

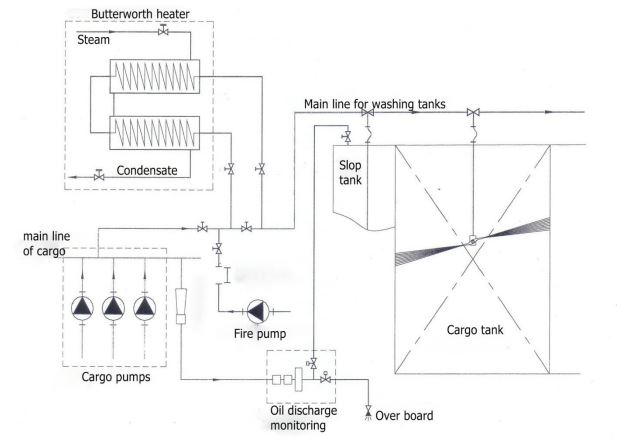

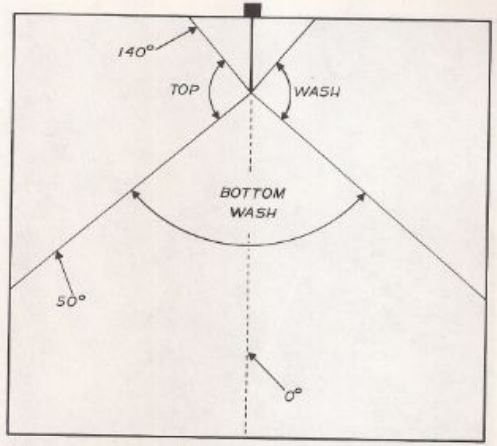

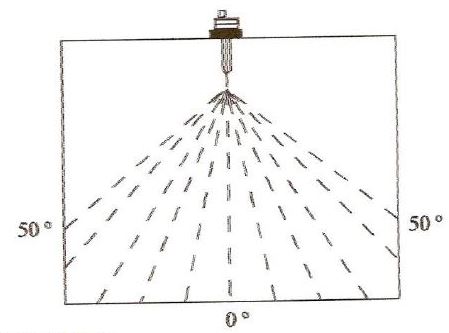

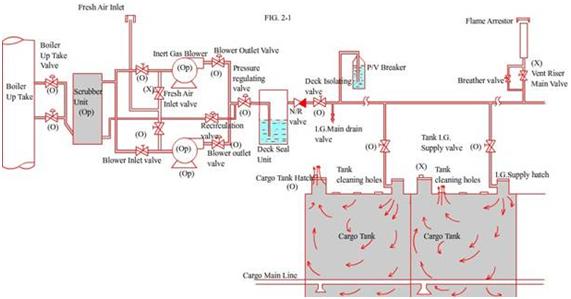

Para saber más sobre este suceso: www.aukevisser.nl/supertankers/part-3/id90.htm Debido a estos sucesos, se abrieron una serie de investigaciones sobre las causas, y en todos los casos había un mismo patrón, las pruebas determinaron que en el momento de efectuar el lavado del tanque se formaba una neblina compuesta por minúsculas gotas de agua electricamente cargadas de manera uniforme por todo el tanque (se descubrió que estas partículas aumentaban su carga eléctrica en el proceso de recirculación de agua de lavado o por la utilización de productos químicos), esto supuso la formación de una atmósfera peligrosa, que sumado a cualquier objeto que manifieste una diferencia de potencial, puedo provocar una chispa explosiva dando lugar a sucesos tan graves como los vistos en las fotografías anteriores. Como resultado de esos incidentes se estableció en 20.000 Tns el tonelaje a partir del cual se establece que las operaciones de lavado deberán realizarse en una atmósfera inerte y sin máquinas de gran capacidad y altas presiones. Si el el lavado se realiza con crudo, la operación ha de realizarse en atmósfera inerte sea cual sea el tonelaje del buque. Las tareas de limpieza de tanque con agua de mar se llevan a cabo por diversas razones: Inicialmente para las operaciones de lavado se empleaban mangueras de mano, una vez desgasificado el tanque, los operarios se introducían con ellas en el interior del tanque. Este procedimiento era un método peligroso, costoso y poco eficaz, ya que el grado de limpieza era bastante deficiente. Cuando el tamaño de los buques se vio incrementado, este sistema exigió una renovación, por ello nacieron las sistemas mecánicos de lavado. Efectividad de la limpieza: La efectividad de la limpieza depende de los siguientes parámetros: Estos sistemas los podemos dividir en: La aparición de máquinas de lavado portátiles (Butterworth Portable Machine,»Butter») dotadas de dos toberas giratorias, son capaces de emitir potentes chorros de agua a presión contra la estructura del tanque, este sistema está diseñado únicamente para el uso de agua salada a una presión de entre 8 y 12 Kg/cm^2. Nota*: Estas máquinas no son aptas para el lavado con crudo Modo de empleo: Las máquinas de lavado portátil se introducen en el tanque a través de unas aberturas de cubierta especialmente proyectadas para esta función, una vez introducida la máquina, la manguera se apoya sobre un caballete de apoyo, este caballete tiene como objetivo evitar roces y ángulos cerrados. Existen diferentes modelos de máquinas de lavado portátiles de distintas dimensiones, también se fabrican accesorios para facilitar el transporte o la colocación y recogida de estos sistemas, así como; viradores o carreteles. Funcionamiento: Las toberas giran alrededor del eje horizontal al mismo tiempo que también giran en torno al eje vertical, esto implica un cambio de posición continuo por cada revolución. La normativa vigente exige que los materiales que conforman las máquinas de lavado portátil (sobre todo la carcasa externa), deberán estar compuestos por materiales que en contacto con la estructura interna de un tanque de carga no produzca chispa. Estas máquinas deberán contar también con una cable de continuidad eléctrica, este cable deberá asegurar la dicha continuidad entre las conexiones de máquina-manguera y manguera-línea general de agua. Este sistema de protección evita que las piezas y mecanismos de limpieza se carguen electricamente dando lugar a generación de electricidad estática (hecho muy peligroso a bordo de un buque tanque que transporte sustancias incendiarias o explosivas). Nota*: Es obligatorio llevar a cabo un registro mostrando la fecha y el resultado de las pruebas de continuidad eléctrica. Observaciones: Es importante para conservar el buen funcionamiento y evitar incidentes que cuando se introduzca la máquina en el interior del tanque, la manguera de suministro de agua nunca deberá soportar el peso de la máquina, sino un cabo auxiliar. Las mangueras deberán ser marcadas para permitir identificarlas, por otro lado, estas deberán contar con marcas de referencia para la longitud del arriado. Los grandes petroleros llevan instaladas máquinas fijas a distintas alturas del tanque para garantizar una cobertura de limpieza lo más libre de zonas de «sombra» (zonas fuera de alcance de chorro). La potencia de estas máquinas es mayor que las portátiles, y son alimentadas por las bombas de carga, o específicas, conectadas al colector de lavado a través de las líneas de cubierta como se verá en posteriores imágenes. Una de las características de las máquinas fijas es la programación. La programación de las máquinas de lavado permite controlar el proceso de lavado de tanques de una manera más eficiente, así como el ahorro de fluido y de tiempo. Tipos de máquinas según la opción de programación: Nota*: Estas máquinas son aptas tanto para el lavado con agua como para el lavado con crudo Otra clasificación más usual en cuanto a tipos de máquinas sea la división en categorías según el número de toberas: Las máquinas fijas cuentan con unidades de potencia en la parte superior para proporcionar movimiento mecánico de rotación, estas pueden ser activadas por: Las unidades hidráulicas presentan una ventaja en cuanto a rapidez de respuesta y necesitan menos personal. Vídeo: Máquina fija de limpieza de tanques Programable.(Butterwoth tipo «K») Las máquinas fijas de una tobera pueden ser programables, semi-programables y no programables. Normalmente las máquinas fijas de una tobera son programables y cubren el plano horizontal, en cuanto a los ángulos de giro: Las máquinas fijas de una tobera tienen limitaciones, al contar con una sola tobera no dispone de una fuerza de acción que contrarreste la fuerza emitida produce vibración pudiendo llegar a la rotura de la tubería de suministro de agua o crudo. Para evitar las vibraciones, se limita la longitud de los tubos de suministro de crudo hasta contar con un margen de al menos un 10% de sus frecuencias naturales,frecuencias con dos nodos del casco y las inducidas por la hélice con objeto de evitar una rotura por resonancia. Las máquinas fijas de doble tobera no son programables, estas presentan una ventaja sobre las máquinas de una tobera en cuanto al problema de la resonancia ya que al contar con una fuerza que iguale el par de fuerzas de acción/reacción, estas se anulan. Este tipo de máquinas se utilizan en zonas sumergidas para cubrir zonas de sombra a donde generalmente las máquinas localizadas en la parte superior del tanque no llegarían. El emplazamiento de las máquinas fijas es fruto de un estudio sobre maqueta del tanque en cuestión con objeto de obtener el mejor emplazamiento/distribución de las mismas. Una vez instaladas, se elabora un «Manual de Operaciones» que debe ser aprobado por la Administración. Nota*: (Un inspector de la Administración bajará a los tanques para comprobar los resultados) La OMI recomienda una serie de directrices a seguir respecto a la distribución, son las siguientes: Nota*: Se denomina zona de sombra de un tanque a toda aquella zona donde el chorro líquido empleada para la limpieza no es capaz de llegar ni directa ni indirectamente. A la hora de realizar el estudio de disposición de las máquinas de lavado, el objetivo es evitar las zonas de sombra. En todo lavado el objetivo principal es la limpieza total del tanque, para ello es importante tener en cuenta que tanto las técnicas de lavado empleadas como el producto usado sean características fundamentales que van a condicionar el resultado. El producto más idóneo para llevar a cabo el lavado de tanques en un buque petrolero es el uso del mismo crudo, ya que como hemos comentado anteriormente, tiene la propiedad de disolver sus propios sedimentos, este método quizá no sea más eficaz que el lavado con agua caliente, pero es mucho más económico y su rendimiento es óptimo. En cuanto a las técnicas de lavado podemos distinguirlas en lavados de una única etapa y el lavado en dos o más etapas. Limpieza en una sola etapa: Nota*: Como se puede apreciar en el esquema, el rango de la máquina cubre 280º en vertical y 360º en horizontal. En el lavado en una sola etapa, disponíamos de una máquina que realizaba un lavado de tanque continuo y sin interrupciones con un rango de 280º. En este caso, dividimos el lavado en dos etapas, cubriendo cada etapa un plan, superior o inferior Limpieza del Plan Superior: Limpieza del plan inferior: Operación: Observaciones: Hablar de ciclos es hablar de máquinas programables, como hemos descrito anteriormente, las máquinas programables son aquellas que pueden lavar el tanque en varias etapas empleando en cada etapa uno o dos ciclos de lavado según las necesidades. Las máquinas programables suelen ser las localizadas en la parte superior del tanque y tienen un ángulo de trabajo que va desde el 0º hasta los 145º aprox, esto nos permite contar con diferentes ciclos de lavado que se pueden utilizar dependiendo del grado de vaciado del tanque. Podemos programar hasta 3 fases para limpiar un tanque, estas son las que siguen: En el caso de los buques nuevos con un TPM (Tonelaje de Peso Muerto) menor a 20.000 y buques existentes de menos de 40.000 TPM que no dispongan de tanques de lastre separado o doble casco, se les permite que el sistema esté basado en agua de mar caliente, (este sistema se verá con mayor detalle en puntos posteriores). En estos casos, por razones de estabilidad del buque, el procedimiento de lavado consiste en lo siguiente: El convenio MARPOL dedica una serie de Reglas respecto al lavado de tanques y los posibles residuos generados de estas operaciones, en el siguiente enlace podréis ver en profundidad de que consta el Convenio MARPOL y todas sus reglas; 35ºEl Convenio MARPOL 73/78 La Organización Marítima Internacional (OMI) en su Resolución A.897 (21) aprobada el 25 de noviembre de 1999 denominada: ENMIENDAS A LAS ESPECIFICACIONES REVISADAS RELATIVAS AL PROYECTO, LA UTILIZACIÓN Y EL CONTROL DE LOS SISTEMAS DE LAVADO CON CRUDOS (RESOLUCIÓN A.446 (XI) ENMENDADA POR LA RESOLUCIÓN A.497(XII)) La aparición de grandes petroleros (VLCC y ULCC), modificó todo el panorama en cuanto al trato de la carga y la limpieza de los tanques como se explica en el punto introductorio del artículo. El sistema COW nace de la necesidad de reducir la contaminación operacional, las primeras opciones como la recirculación presentaba problemas con las explosiones, a raíz de estos sucesos comentados en la parte introductoria del artículo, se procedió al control de las atmósferas inertizando los tanques en las operaciones de lavado, la introducción del gas inerte en los buques abrió la puerta a nuevas opciones de lavado. El resultado de la evolución del control de la atmósfera de los tanques fue el lavado de tanques de carga con petróleo crudo, mucho más eficiente que el agua de mar y sin generación de mezclas de agua-crudo que después habría que descargar al mar, con la consiguiente reducción de la contaminación. Respecto al proceso de limpieza: Las máquinas fijas son alimentadas con crudo procedente de la propia carga, es necesario por imperativo legal que el buque esté equipado con sistema de gas inerte capaz de crear atmósferas inertes dentro de los tanques para mantener un nivel de oxígeno por debajo del 8% en volumen para evitar atmósferas explosivas. Las ventajas del lavado de tanques empleando crudo son notables en cuanto a la política anticontaminación, pero también representa ventajas en otros campos como el económico o la facilidad de operación, las ventajas más representativas quedan expuestas de forma más esquemática con los siguientes puntos: Las desventajas del lavado de tanques empleando crudo son mínimas, pero por mencionar algunas tenemos las siguientes: Este es un punto de suma importancia en el tema de lavado de tanque por lo que requiere una mayor profundidad, para poder lavar un tanque con crudo es necesario que la concentración de oxígeno en el mismo no sea superior al 8% en volumen. Con esta premisa, tanto la producción como la distribución del gas inerte, quedan explicados en el siguiente enlace. 4º Sistema de Gas Inerte a Bordo. Autor: Roberto García Soutullo 2-Sistemas de Limpieza de Tanques

2.1-Máquinas de Limpieza Portátiles

2.2-Máquinas de Limpieza Fijas

2.2.1-Una Tobera

2.2.2-Doble Tobera

2.2.3-Emplazamiento de las Máquinas Fijas

3-Técnicas de Lavado

3.1-Lavado en una o varias etapas

3.2-Ciclos de las máquinas

4-Gestión de los residuos producidos por el lavado de tanques:

5-Limpieza de Taques con Crudo (COW-Crude Oil Washing)

5.1-Normativa

En esta resolución destacan los siguientes puntos:

Como mínimo se hayan lavado suficientes tanques para hacer posible el cumplimiento de las prescripciones relativas a calado y asiento durante todas las fases del viaje en lastre.

5.2-Descripción del COW (Crude Oil Washing)

5.3-Ventajas y Desventajas del COW

En la actualidad se disponen de lastre segregado por lo que la contaminación por este tipo de residuos es casi inexistente, siendo la contaminación exclusiva de casos excepcionales de inspección o reparación.6-Desgasificación (Gas Inerte)

7-Bibliografía

Excelente documento..!!!

Fabulosa información

Buenas, tengo la siguiente pregunta, ¿Cómo se miden las atmósferas diluida dentro de un tanque de carga con una presión de gas de 100 milibares, tengo un equipo Rx 800, y al leer el manual, menciona que no lo exponga a presiones altas, que debo de hacer si necito hacer un lavado de tanque con agua a presión.

Una buena exposición sobre las máquinas de COW.

He llegado aquí preparando un examen y me ha ayudado mucho esta publicación.

¡Muchas gracias y un saludo desde la ESMC de Gijón!