Índice de contenidos

1.Introducción

Estamos en la época de la optimización de recursos, las estrategias de mantenimiento se utilizan para la mejora de los planes de mantenimiento y, por lo tanto, de la fiabilidad y disponibilidad de las maquinas.

La innovación tecnológica constituye un importante aumento de la productividad, mediante una mayor automatización y tecnología de la información conseguimos un aumento de la calidad.

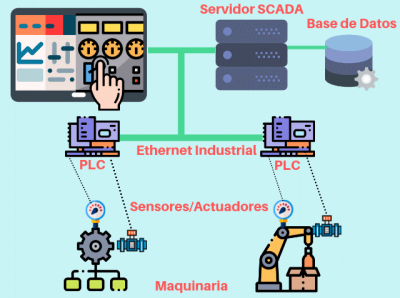

Alarma, monitorización, localización y diagnostico instantáneo, esto es lo que caracteriza a la Industria 4.0, considerada la actual revolución industrial consiste en la digitalización de los procesos industriales por medio de la interacción de la inteligencia artificial con las máquinas y la optimización de recursos.

Esto implica cambios orientados a las infraestructuras inteligentes y a la digitalización de metodologías. De aquí nace el mantenimiento adaptado a la industria 4.0, hoy en día el Industrial lnternet of Things (IIoT) incorpora el aprendizaje automático y la tecnología de big data para capturar y comunicar datos de manera constante, alertando rápidamente sobre ineficiencias y evitando costosas averías.

El concepto de monitorización aplicado a las máquinas no es nuevo, lo que sí es nuevo es obtener información útil de manera automatizada de los datos generados por todos los sensores incorporados en los equipos, que nos permita una planificación eficiente y eficaz del mantenimiento.

En este contexto podemos hablar del Buque Autómata Inteligente Polivalente (BAIP), el proyecto BAIP 2020, impulsado por un consorcio tecnológico en el que participan 21 empresas y 28 grupos de investigación, con la financiación del programa CENIT de la Presidencia del Gobierno, el Barco Autómata Inteligente para la Pesca, será sin duda un buque de altísima tecnología, con el máximo nivel de automatización, eficiencia y diversificación.

Este tipo de buque, necesita un mantenimiento en consonancia con la tecnología que alberga. Estamos hablando del mantenimiento basado en la condición, los programas de mantenimiento aplicados mediante procesos de monitorización de la condición pueden ofrecer ventajas significativas a la industria naval, a este efecto el mercado ha diseñado soluciones específicas de monitoreo.

2.Mantenimiento Basado en Condición MBC

El mantenimiento basado en condición consiste en el seguimiento en tiempo real de las variables que emite una máquina durante el funcionamiento, que nos indique cuál es su estado de salud, se trata de monitorizar en todo momento las constantes vitales de equipo.

La Monitorización de la condición, es una estrategia de mantenimiento enfocada en la prevención de fallos, para evitar la inoperatividad de las máquinas y las prácticas de mantenimiento innecesarias.

Las variables a seguir pueden ser cualquiera que nos aporte alguna información sobre el estado del equipo, como, por ejemplo: Vibración, ruidos, contaminación, voltaje, corriente, presión, temperatura, caudal, consumo, potencia, etc.

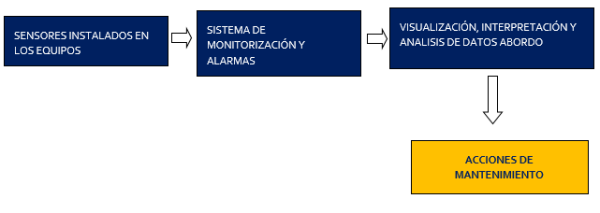

Diagrama de flujo del CBM

La idea de esta estrategia es que el mantenimiento se realiza solo cuando existe un cambio en las tendencias de los parámetros monitorizados, que indicarían un mal funcionamiento del equipo o un funcionamiento poco eficiente, en resumen, valora el estado de la maquinaria y recomienda intervenir o no en función de su estado.

No sólo ayuda al personal de abordo a reducir la posibilidad de un fallo inesperado, sino que le ayuda también a planificar otras reparaciones durante las paradas o ventanas de mantenimiento, optimiza el mantenimiento preventivo determinando el momento preciso para cada intervención.

La monitorización de los equipos nos ayuda a tomar decisiones con más criterio sobre la optimización del rendimiento y las necesidades de mantenimiento, facilitando la mejora de los procesos de mantenimiento.

La finalidad principal de esta estrategia es evitar averías durante el funcionamiento, detectando los fallos en su proceso de gestación, y alcanzar e incluso prolongar, del modo más eficiente, la vida útil de los equipos.

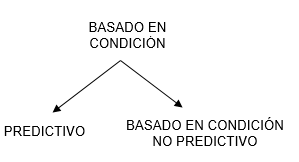

El mantenimiento basado en condición, según la clasificación de la norma UNE-EN 13306, puede ser predictivo o no predictivo.

Primeramente, hay que distinguir entre un mantenimiento predictivo y un CBM, el mantenimiento predictivo es la agrupación de tareas de mantenimiento y supervisión de equipos de forma sistemática, ya sean por horas de funcionamiento o por tiempo transcurrido.

El CBM (Condition Based Maintenance) establece una supervisión continua de los parámetros que emiten los equipos supervisados. Para una monitorización ininterrumpida, se necesitan herramientas tecnológicas e informáticas específicas.

Ambas estrategias de mantenimiento tienen como principal objetivo el alcance de la máxima fiabilidad y disponibilidad de los equipos e instalaciones con el menor Coste y con una mayor eficacia y eficiencia.

El mantenimiento basado en la condición de las máquinas, representa un paso más en la evolución del mantenimiento, nos permite conocer en tiempo real y en todo momento en qué condiciones está trabajando el equipo y esto es lo que condiciona cuando se debe intervenir en la máquina, se hará solo si hay síntomas evidentes de un mal funcionamiento.

Con esta estrategia como punto de partida, podemos adoptar un enfoque proactivo. Con una estrategia de mantenimiento proactiva, el deterioro del estado de la maquinaria hace que se active una solución correctiva a corto plazo y que se inicie un estudio detallado a largo plazo para comprender la causa raíz de los fallos. El objetivo es mejorar aún más la fiabilidad de la maquinaria y el buque.

Adoptar esta estrategia significa prácticamente renunciar al preventivo como política principal de mantenimiento, es decir; cambiaríamos el aceite de los motores diésel cuando el análisis previo así lo determine y no por horas de funcionamiento, los rodamientos de una bomba se sustituirían según los resultados del análisis de vibraciones y no por horas de funcionamiento, etc.

Por ejemplo, un equipo tiene un modo de vibración a una frecuencia determinada, si esa frecuencia varia, puede ser el comienzo de un fallo o indicativo de que algo empieza a ir mal, los sensores registran esta alteración y el software que recibe los datos nos avisaría de la incidencia, para que podamos responder en consecuencia, adelantándonos a una posible avería programando el mantenimiento necesario.

Toma de vibraciones con equipo portátil

Para el diagnóstico de condición se utilizan diferentes técnicas de inspección:

- Inspecciones sensoriales.

- Mediciones con equipos de diagnóstico portátiles.

- Mediciones con equipos de diagnóstico permanentes en línea.

- Interpretación de los parámetros que emite la máquina.

Lo más interesante de este sistema sería disponer de todos los equipos de medición en línea posible, limitando los medios portátiles a inspecciones de confirmación de la incidencia, como hemos dicho anteriormente, abordo no podemos disponer de estos dispositivos debido a la mano de obra especializada que se necesita para el manejo.

Las intervenciones predictivas que no estén en línea, deben agruparse todas las posibles en ventanas de mantenimiento creadas para tal efecto, y evitar de este modo paradas continuadas para realizar los trabajos necesarios.

Está claro que este concepto de mantenimiento necesita de un cambio en la mentalidad en los armadores y las tripulaciones, en especial del equipo de máquinas, es muy importante una buena formación para poder afrontar con garantías este nuevo escenario.

Resumiendo, el mantenimiento basado en la condición, se basa en la monitorización permanente de la condición de la máquina, realizando mediciones constantes con equipos altamente tecnológicos, y actuando sobre las máquinas solo cuando hay evidencias claras de necesidad, en donde todos los datos son analizados por un programa específico para tal efecto.

3.Justificación del CBM

El objetivo fundamental de la implantación de un programa de CBM en un buque es aumentar la disponibilidad y disminuir los costes de mantenimiento y operatividad. Este mantenimiento nos proporciona las siguientes ventajas:

- Reducción de paradas.

- Disminución de cambio de piezas.

- Disminución del mantenimiento preventivo.

- Disminución del tiempo de mantenibilidad.

- Menos horas de correctivo que se pueden aprovechar en otra actividad.

- Disminución del stock de repuestos.

- Aumento de la disponibilidad y fiabilidad del buque.

El mantenimiento basado en condición es una técnica más para diseñar un plan de mantenimiento, que complementa al mantenimiento preventivo. La pregunta es; ¿Vale la pena invertir en este tipo de mantenimiento para mantener nuestro buque?, la respuesta es un sí rotundo, ya que se puede cuantificar el beneficio que se puede conseguir con esta técnica.

Todos los profesionales que utilizan estas estrategias, conocen la rentabilidad de implantar un plan de mantenimiento basado en condición, pero es verdad que es difícil de trasladar estos beneficios a algunos armadores, si no son traducidos a términos económicos. Estos solo invertirán dinero en CBM si logran visualizar que, haciéndolo, pueden ahorrar costes de mantenimiento o aumentar los ingresos.

Se trata de identificar el dinero que nos estamos gastando en operar y mantener una máquina y comprobar cómo se verán afectados al implantar el CBM.

Para justificar la inversión bastarán con controlar los costes más básicos, mano de obra y de repuestos, aún que van a ser muchos los costes que se van a ver afectados (disminuyendo) por la introducción del CBM, como, por ejemplo:

- Costes derivados de la indisponibilidad.

- Costes de sobre mantenimiento.

- Costes por averías catastróficas.

- Costes por contaminación del medio ambiente.

- Costes de almacén.

- Otros..

El CBM consiste en observar y estudiar todos aquellos parámetros que emite la máquina durante el funcionamiento y en su estudio, con la intención de programar intervenciones preventivas o correctivas adelantándonos al fallo.

Las principales ventajas que nos aporta esta estrategia de mantenimiento son que, al conocerse en tiempo real el estado de los equipos, podemos adelantarnos a la avería, esta anticipación impide que lleguemos al fallo repentino o que las consecuencias alcancen proporciones mayores, además nos permite prolongar la vida útil de los equipos, este significa tener funcionando las maquinas más tiempo y optimizar el cambio del repuesto, sin tener que reemplazarlo antes de que termine su vida útil.

Por último, este mantenimiento nos facilita el programar las paradas y reparaciones con la suficiente antelación, previendo los repuestos necesarios, lo que hace que disminuyan los tiempos de indisponibilidad de los equipos e instalaciones que tenemos abordo.

La monitorización de las máquinas es la base del CBM, lo cual nos posibilita evaluarlas mientras están en funcionamiento sin ser necesaria su parada, con las diferentes técnicas disponibles podemos seguir la evolución de nuestros equipos y detectar funcionamientos anómalos en edad temprana, logrando coordinar una intervención con suficiente antelación.

Sensores para el monitorizado de un equipo

Para implantar este mantenimiento en un buque, debemos seguir una estrategia, no podemos pretender implantarlo en todos los equipos, puesto que sería un fracaso asegurado, debemos seleccionar cuidadosamente las máquinas donde se va a implantar y hacerlo progresivamente observando los resultados.

La justificación técnica es evidente, solo bastaría con comparar el antes y el después de la implantación. Recopilando vemos que las principales ventajas de este mantenimiento son:

- Conocemos el estado real de la máquina en todo momento.

- Se eliminan un gran número de averías.

- Solo se interviene en la maquina cuando realmente es necesario.

- Detectar el fallo de un componente en edad temprana, consiguiendo programar con tiempo una parada.

- Se reducen los tiempos de reparación porque conocemos de ante mano cual es la avería.

- Se reduce el stock.

- Aumentamos la seguridad.

Pero también es verdad que implantar este tipo de mantenimiento requiere de una inversión económica inicial importante y de una formación específica de los técnicos.

Podemos implementar las técnicas de mantenimiento de dos formas diferenciadas:

- De forma permanente, ON-LINE. (recomendable). Se implantan de forma permanente las técnicas de monitoreo a emplear.

- De forma temporal, OFF-LINE. Realizar las mediciones solo supeditadas a un mal funcionamiento detectado.

Establecer esta estrategia en un buque es complicada, debido principalmente a que no está permanentemente en puerto y esto quiere decir que no podemos disponer de asistencia exterior en cualquier momento que lo necesitemos.

No cabe duda que la opción recomendada es la permanente, puesto que es la única que nos permite aprovecharnos de todas las ventajas del mantenimiento basado en condición. Tener los equipos monitorizados en todo momento es la opción determinante.

Por último, quisiera destacar que invertir en CBM es invertir en SEGURIDAD, y tener este parámetro controlado en un buque es de vital importancia.

4.Bibliografía

- Norma UNE-EN 13306.

- Ingeniería de Mantenimiento, Editorial renovetec

- La estrategia predictiva en el mantenimiento industrial, Francisco Ballesteros Robles

- Modelo de certificación de sistemas de monitorizado de la condición según la norma ISO 17359-2011, Área de Fiabilidad en Preditec/IRM.

- www.imo.org

- Experiencia propia

Autor: Juan Casáis Chouza Inspector Técnico de buque. Certificado como Experto Gestor en Mantenimiento por la Asociación Española de Mantenimiento (AEM)

La sustitución de componentes y fluidos basada en la analítica y no en las horas de trabajo requiere unos análisis muy exhaustivos y constantes a partir de un determinado momento. P.e. una bajada del TBN de un aceite lubricante para un motor diésel, desde el momento en que comienza la degradación hasta que ya no es válido el fluido y puede causar daños , depende de factores que se puede tener en cuenta como calidad del combustible, índice de carga y estado del motor, factores a tener muy en cuenta si no se realiza un cambio de aceite por horas de trabajo teniendo en cuenta las recomendaciones del fabricante.