Índice de contenidos

Antes de llevar a cabo el proceso de pintado del acero para impedir la corrosión de una estructura, es necesario llevar a cabo un proceso de preparación superficial, denominado granallado con el objetivo de eliminar la grasa y aceite que pueda tener el acero proveniente de la acería, así como facilitar la adherencia de los recubrimientos al sustrato de acero. A continuación, se explicarán los pasos que hay que se plantean desde que se decide que granalla utilizar, el proceso de granallado y finalmente las medidas de rugosidad que hay que hacer como proceso de verificación de la rugosidad.

1-Introducción

El material empleado por excelencia para la construcción naval y para aerogeneradores offshore es el acero al carbono, que a nivel microestructural está formado por ferrita y perlita (por tanto, a este tipo de aceros se llaman también aceros ferriticoperlitico) que en contacto con el agua de mar (ions NaCl), se comportan ambas fases como una pila electroquímica originando la corrosión del acero a nivel microestructural. Por ello, es necesario llevar a cabo un sistema de recubrimientos que protejan al acero durante su vida en servicio.

El acero presenta las ventajas de tener las técnicas constructivas dominadas, ser barato y tener unas propiedades estructurales muy buenas aptas para las aplicaciones marinas, pero con el gran inconveniente de la corrosión.

Cuando se decide llevar a cabo el pintado de alguna de las estructuras que operaran en condiciones de elevada corrosividad, es necesario llevar previamente un proceso de granallado.

Este proceso principalmente tiene dos objetivos:

Limpiar y eliminar todos los restos de grasa y aceite que pueda tener el acero proveniente de la acería,

Proporcionar una topografía superficial adecuada para garantizar una buena adhesión de los sistemas de recubrimientos que se aplican a posteriori.

Para llevar a cabo el granallado de acero, han de plantarse tres puntos importantes relacionados con las etapas del proceso: antes del granallado, durante el granallado y después del granallado.

2-Proceso Experimental de Granallado

2.1- Antes del Granallado

Una vez que se ha decidido que hay que llevar a cabo un proceso de preparación superficial del acero, es estudiar las diferentes normas que existen en el mundo offshore que traten el tema del granallado. Actualmente, existen dos normas internacionales para la aplicación del proceso de granallado en el ámbito offshore:

- UNE-EN-ISO 12944-2 (2008): “Paint and varnishes. Corrosion protection of steel structures by protective paint system”.

- NORSOK M501-6 (2012): “Surface preparation and protective coating”.

La UNE-EN-ISO 12944-2 define el sistema de protección en función de la localización del componente que se quiere proteger. Así, se definen cinco categorías de corrosividad, desde la denominada C1 (atmosfera no corrosiva de interior) hasta la categoría industrial y marina (C5-I y C5- M). También existen otras categorías Im1 a Im3 que describe la corrosividad en contacto con agua y con el suelo. Para estructuras marinas offshore, se exige un sistema de protección C5-M y en componentes sumergidos IM2. Esta norma, recomienda usar sistemas multicapa con espesores comprendidos entre 320-500 μm (exposición atmosférica C5-M) y de 480-1000 μm para sistemas sumergidos (Im-2), asegurando una vida útil superior a los 15 años.

Por otro lado, la NORSOK M501 solo especifica espesores mínimos. Esta norma NORSOK para un grado de exposición atmosférico de C5-M recomienda un espesor mínimo de 280 μm, mientras que para componentes sumergidos (Im 2) recomienda 350 μm. Por ejemplo, la NORSOK M501 recomienda para el acero al carbono operando a temperaturas inferiores de 120ºC, los valores de preparación de superficie, rugosidad y espesor de capa seca.

Una vez que se sabe que tipo de rugosidad se quiere alcanzar acorde a la normativa correspondiente, es elegir el tipo de granalla que se va a utilizar. Generalmente, existen dos tipos de granalla, las angulares y las redondas. La ventaja de la granalla angular es que permite llegar a valores de rugosidad más elevados.

2.2-Durante el Granallado

El proceso de granallado, a nivel de laboratorio o para muestras de dimensiones pequeñas, se lleva a cabo en una granalladora como la que se puede ver en la imagen siguiente.

Durante el proceso de granallado se pueden controlar tres tipos diferentes de parámetros:

Presión, normalmente se opera a 2 o 4 bar

Paso de caudal de la granalla.

Distancia de granallado y numero de pasadas

El funcionamiento de una granalladora ciclónica es el siguiente. El equipo está conectado a un sistema de aire comprimido que es el encargado de impulsar la granalla a través de la boquilla, que impacta sobre la pieza a tratar. Uno de los motores crea una presión negativa que hace retornar la granalla al colector de polvo. Además, un segundo motor es el encargado de eliminar las partículas que están en mal estado, permitiendo que la granalla que solo está en buen estado caiga por gravedad al depósito.

A nivel industrial, y para granallar muestras grandes o bien superficies que ya están montadas en astillero, no se emplea una granalladora ciclónica, ya que será un proceso muy lento y por cuestiones de dimensiones no se podría hacer. Para ello, es necesario llevar a cabo el granallado mediante el uso de una pistola de aire a presión (sand-blasting) con el mismo objetivo que el citado anteriormente.

*Para conocer más el proceso sobre el tratamiento de superficies en buques: Corrosión y Tratamiento de Superficies.Tratamiento de la obra viva del buque (1º Parte)

2.3-Después del Granallado

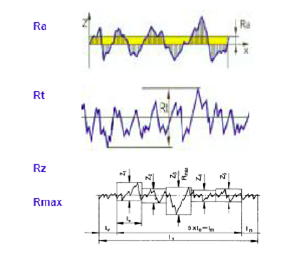

Una vez terminado con el proceso de granallado, es necesario comprobar si la topografía superficial que se ha obtenido esta dentro de las normas seleccionadas en el primer paso. Para ello, será necesario recurrir a un equipo denominado rugosímetro que permite a través de una punta palpadora “dibujar” el perfil de rugosidad aportando los valores de rugosidad característicos: Rz, Ra y Rmax.

Para lograr unos buenos valores de rugosidad hay que configurar previamente unos parámetros. Estos parámetros son la longitud total de palpado (LT), la longitud de medida y el número de tramos a considerar (N), teniendo en cuenta que el rugosímetro de manera automática mide dos tramos adicionales, uno al principio y otro al final, que posteriormente se eliminan.

Los parámetros más significativos que se obtienen tras realizar las medidas de rugosidad son Ra y Rmax. Ra o rugosidad media, representa la media aritmética del valor absoluto de las distancias desde la línea media al perfil R(Yi) dentro de la longitud de la muestra. Por su parte el valor Rmax es el valor de la rugosidad más alta que se ha medido en cada uno de los cinco tramos en los que se ha dividido el perfil de rugosidad.

3-Bibliografía

- Texto extraído del TFM presentado el 24 de Julio en la Universidad de Oviedo correspondiente al Master Interuniversitario en integridad estructural y durabilidad de materiales, componentes y estructuras realizado por el mismo autor de este artículo.

Si te ha gustado este artículo,puedes descargarlo de forma gratuita haciendo click en el siguiente enlace:

Tratamiento de Superficies: Procedimiento Experimental para Granallar

Autor: Jorge Carro Rodriguez

muy interesante, uno nunca termina de aprender, gracias

muy buen material muy interesante

Excelente artículo , del que nos tiene acostumbrado el Ing. Roberto García

Hola. Me gustaría aportar unos comentarios al texto presentado, por si pueden ser de utilidad.

ISO 12944-2 ha sido actualizada en 2017, y en la nueva versión ya no se consideran las corrosividades C5I ni C5M. Ahora se clasifica como C5, apareciendo una nueva clase de corrosividad atmosférica denominada CX (proveniente de ISO 9223, si no me equivoco) y otra para inmersión, la Im4. Ambas corrosividades nuevas se dejan para ambientes marinos off-shore y en inmersión cuando la estructura tiene protección catódica.

ISO 12944-2 no aporta recomendaciones de tipos de pintura ni espesores. Para las corrosividades CX e Im4 se ha publicado en 2018 la nueva ISO12944-9, donde sí hay recomendaciones de sistemas de pinturas y espesores (p. ej >280micras para CX y >800micras para Im4).

Para las corrosividades C1 a C5 e Im1 a Im3, las recomendaciones de sistemas de pinturas y espesores son objeto de ISO 12944-5 actualizada también en 2018.

En mi opinión tampoco es correcto decir «vida útil» de más de 15 años. Estas normas ISO se basan en la durabilidad (tiempo hasta primer mantenimiento, no necesariamente que haya terminado su vida útil) que también ha cambiado con las nuevas actualizaciones, siendo ahora, por ejemplo, la durabilidad muy alta la que supera los 25 años.

Por su parte, NORSOK M501 no clasifica los sistemas de pinturas según la corrosividad (por tanto, creo que no es totalmente correcto hablar de recomendaciones para C5M o Im2) sino según el uso de las estructuras o equipos (así, el sistema NORSOK M501 nº 1 es para acero estructural y el nº 3B es para tanques de lastre). Las recomendaciones de espesores y capas son, por tanto, en función del uso.

El granallado o chorreado abrasivo es objeto de la norma ISO 8504-2, pero no indica recomendaciones de rugosidad. La medida de esa rugosidad es objeto de la serie de normas ISO 8503, donde se recomienda el uso de Rz5 (en otros lugares puede encontrarse Ry5), siendo el 5 el número de tramos N que se indica en el texto. Actualmente, Ra está en desuso por ser un valor artificialmente bajo y poco realista (en torno a 4-6 veces inferior a Rz).

Gracias por la paciencia de leer el comentario y espero que continuéis con estos artículos siempre interesantes.

Muy interesante es agradable aprender siempre

Soy estudiante en la https://www.ups.edu.ec/ y quisiera que me ayuden con mas información sobre este tipo de temas por favor de antemano les agradezco saludos…

Hola Anthnoy,

¿Qué dudas tienes?

Imprescindible contemplar la descontaminación de sales solubles, origen de muchas fallas prematuras en los esquemas.

Corrosividsd del ambiente según la norma ISO 12944-2/ISO 9223

C1 MUY BAJO Menos de 10gr/m2/año de perdida de hierro

C2 BAJO Menos de 200gr/m2/año de perdida de hierro

C3 MEDIO Menos de 400gr/m2/año de perdida de hierro

C4 ALTO Entre 400 y 650gr/m2/año de perdida de hierro

C5 MUY ALTO Entre 650 y 1500gr/m2/año de perdida de hierro

CX EXTREMA Entre 1500 y 55000gr/m2/año de perdida de hierro

DURABILIDAD* (TIEMPO DE VIDA ÚTIL)

(NORMA ISO12944)

BAJO: HASTA 7 AÑOS

MEDIO: DE 7 A 15 AÑOS

ALTA: DE 15 A 25 AÑOS

MUY ALTO: MÁS DE 25 AÑOS

*La durabilidad no es un» tiempo de garantía”

* La durabilidad nos permite establecer un programa de mantenimiento preventivo

Los ingenieros de la NASA identificaron los cloruros como la fuente de su corrosión extrema a finales de los 70, estableciendo el nivel límite de 5 microgramos por centímetro cuadrado (μg/cm2), como un límite aceptable de contaminación superficial previo a ser recubierto. La NASA se mantuvo firme con su especificación (KSC-STD-001-D) hasta que hace poco debieron permitir que los contratistas hicieran variaciones en esas especificaciones debido a la dificultad de estos para alcanzar los niveles establecidos en la misma.

La Marina Norteamericana comenzó a limitar la contaminación de cloruros a principio de los 90, fijando los límites en 10μg/cm2 para servicio ambiental (no inmersión) y de 5 μg/cm2 para servicio de inmersión.

Por diversas razones que incluyen la falla prematura del revestimiento, estos límites fueron reducidos a 5 μg/cm2 para servicio de no inmersión y 3μg/cm2 para servicio de inmersión. Estos límites reducidos, al parecer ofrecían o daban resultados satisfactorios. Por razones de la

existencia de nueva tecnología y sofisticación de análisis, la Marina se ha movilizado para reducir los límites detectables a 0, para asegurar la capacitación del recubrimiento.

Muchas entidades de tránsito estatales (USA) han utilizado un límite de 10 μg/cm2, pero muchos de ellos están encontrando fallas prematuras inaceptables en la actualidad. Hoy, al menos un estado ha adoptado el estándar de la marina norteamericana al comprobar que son niveles de descontaminación posibles de alcanzar, y que los revestimientos tienen por ende el comportamiento esperado.

Muy interesante que aparezcan este tipo de artículos para poder aportar y debatir este interesante campo de la protección anticorrosiva. Gracias Jorge

Muy interesante el contenido del articulo.

Excelente Tema de conversación con dato duro a la mano. Gracias.

Buenos días, consulta que cambios puede tener una superficie granallada si este no se pinta y se deja expuesta al medio ambiente.

estoy comensando el el mundo de la pintura , ayudarme en el tema del calculo del micraje en estructura metalicas , tipos de granallas ,normas ,lo que sea