Índice

1-Introducción

Conocer las causas de las avería es tan importante como realizar un correcto mantenimiento. Deberíamos considerar la investigación de una avería tan seriamente como se hace con las actividades de reparación necesarias para retornar una máquina a servicio

El mantenimiento adecuado no evita todas las averías, pero ayuda a reducirlas considerablemente. Hay averías que son impredecibles como son las derivadas de los fallos repentinos.

También te recomendamos la primera parte de esta serie de mantenimiento: Mantenimiento a bordo de un Buque de Pesca

2-El Fallo Repentino

Los fallos repentinos son aquellos que no podrían anticiparse mediante examen o monitorización previos. Hay que diferenciar entre avería y fallo, avería es un estado y el fallo es un evento, después del fallo el equipo presenta una avería.

Este tipo de fallos suelen desembocar en averías de consecuencias económicas importantes, debido a que son impredecibles, y normalmente se producen cuando hay una alta demanda de trabajo del equipo en cuestión.

Cuando sufrimos una avería de cualquier índole, si sencillamente nos limitamos a reponer el elemento dañado, sin más, ya sea por uno de idénticas o similares características, es probable que no estemos actuando sobre la causa que originó la avería, sobre todo si es una avería repetitiva. Obviamente la pieza dañada hay que sustituirla, pero debemos establecer acciones para que no se vuelva a repetir, y para eso es necesario analizar las causas y erradicarlas.

El principal objetivo de la investigación de averías es identificar las causas que las produjeron y actuar directamente sobre ellas. Los análisis de averías se aplican sobre todo en el caso de averías repetitivas o averías que acarrearon un gran coste económico.

En este tipo de averías, provocadas por un fallo repentino, cobra más importancia conocer la causa del fallo, por las consecuencias económicas y técnicas que suponen.

En un buque de pesca, las consecuencias pueden ser relativamente dramáticas, si se produce un fallo repentino en alguno de los estados críticos del buque, como pueden ser:

- Buque con aparejos o redes en la mar.

- Navegación con mala mar.

- Navegación por áreas de mucho tráfico.

- Navegación en zonas angostas.

No existe el equipo perfecto, que nunca falle ni tenga desgaste, por eso siempre habrá averías, pero para reducir la posibilidad de que se produzca un fallo repentino, hay que invertir en mantenimiento predictivo y en monitorización on line, solo así podemos detectar estos fallos en su fase de gestación.

3-Exposición de un Caso Real

3.1 Introducción

El caso real que expongo a continuación se basa en un fallo repentino que lleva al colapso a un equipo, y del estudio de la causa raíz del fallo.

El buque se encontraba fondeado, cuando se inicia la maniobra de izado del ancla de babor, el Jefe de Máquinas recibe el aviso del oficial de guardia en el puente, de que el Motor Principal de Estribor no funciona correctamente.

3.2 Descripción e Inspección de la Incidencia In-Situ

El personal de máquinas revisa la anomalía, observando a pie de motor que efectivamente el equipo tiene un funcionamiento incorrecto e inestable, a priori en sala de máquinas se percibe un ligero olor a aceite recalentado, en el reconocimiento visual se observa:

- El cardan de salida del embrague gira intermitentemente de forma inestable.

- Estado de la central de alarmas del embrague ok.

- El motor principal tiene todos sus parámetros en rango sin alarmas activas.

- El propulsor azimutal tiene los parámetros en rango sin alarmas activas.

- Temperatura del embrague, tomada con termómetro laser en carcasa, 120º C.

- Temperatura del aceite en cárter, tomada con termómetro laser, 78ºC.

- Presión de engrase del embrague en 20 Bar.

- Olor a aceite quemado.

- Cuando los maquinistas se disponían a parar el motor principal, se produce la caída del motor, sin alarmas activas, resistencia de arrastre excesiva.

- Embrague patinando visiblemente.

De la primera inspección visual se observa que el embrague está patinando, provocando finalmente la parada del motor por avería.

3.3 Reconocimiento Visual del Equipo

Se realiza un reconocimiento visual del equipo con el objetivo de encontrar evidencias del motivo del fallo y la recopilación de datos que ayuden a esclarecer lo sucedido.

- Bomba de agua de refrigeración del enfriador de aceite funciona perfectamente, con presión y caudal correctos.

- Salto térmico en enfriador correcto.

- Bomba de aceite funcionamiento correcto.

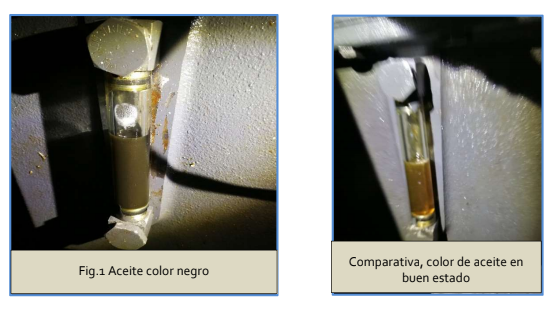

- Aceite en cárter color negro. (Fig.1)

- Parece evidente el fallo de las alarmas de alta temperatura en el equipo.

- Reconocimiento externo sin más datos.

- Revisión del historial de parámetros de la máquina de los días anteriores al fallo, no se observa ningún indicio de mal funcionamiento.

- Mantenimiento preventivo del equipo actualizado.

En la inspección constatamos que no se presentan averías en el sistema de refrigeración y engrase, a pesar de las altas temperaturas, pero si, paralelamente al fallo principal, tenemos una anomalía en la central electrónica del equipo, al no saltar las alarmas correspondientes por alta temperatura. Se comunica al puente que el propulsor de ER queda inoperativo por una avería en el embrague.

3.4 Desmontaje para Inspección Interna del Equipo

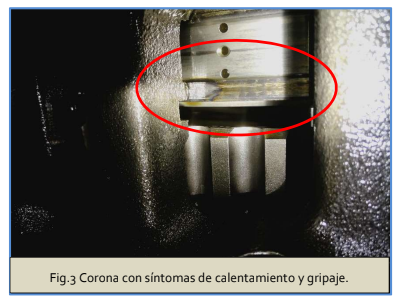

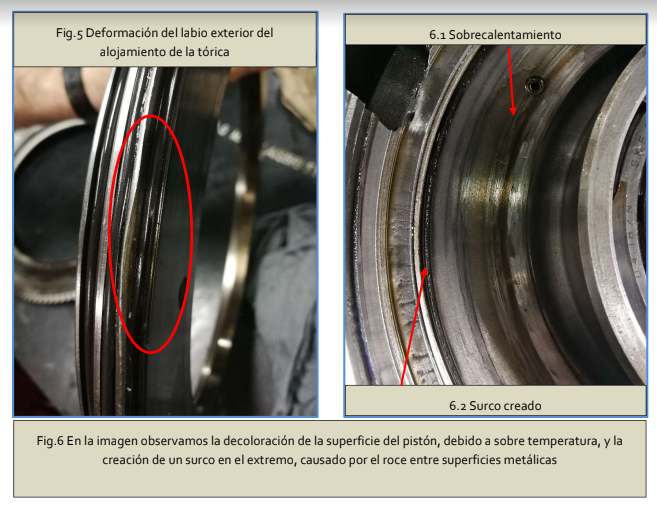

Se desmonta el equipo para comprobar los daños internos, al quitar el cárter de aceite y el chasis de sujeción, podemos comprobar visualmente los primeros indicios de un posible gripaje del embrague (Fig.3), observando síntomas claros de sobre temperatura y rozamiento en la corona de los discos.

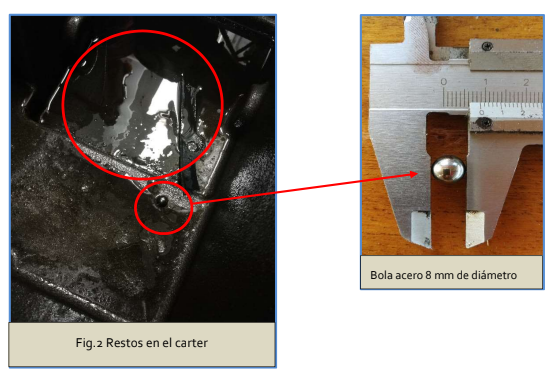

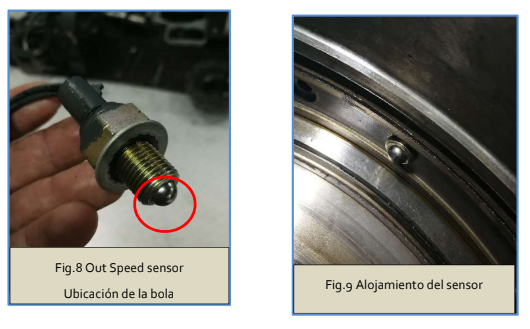

Aparecen en el cárter de aceite restos de viruta metálica, restos de juntas tóricas y una bola de acero de 8 mm de diámetro (Fig.2).

A medida que se desmontaba por completo el embrague según el despiece del manual, se hacía más evidente que los desperfectos observados fueron causados por un exceso de temperatura en el interior del embrague debido al roce entre partes metálicas.

Las piezas presentaban decoloración por exceso de temperatura, deformaciones y desgarro del material por rozamiento.

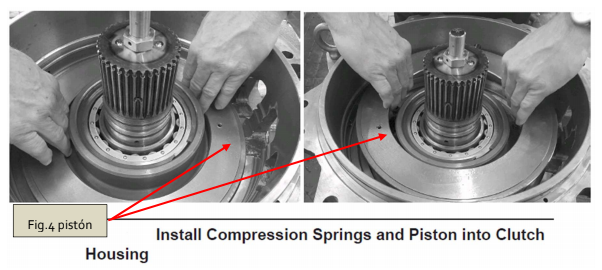

Examinadas cada uno de las partes internas, comprobamos que las piezas más dañadas son el pistón (fig.4) y la corona de freno (fig.3).

3.5 Hipótesis del Fallo

La hipótesis de fallo más sólida es el desprendimiento de la bola metálica de su ubicación natural. La bola metálica de 8 mm de diámetro forma parte de la estructura del Out speed sensor (fig.8 y 9).

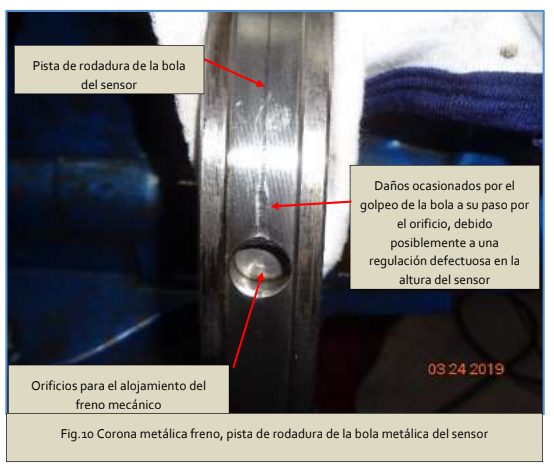

El desprendimiento de la bola pudo deberse a una mala regulación (de fábrica) en la altura del sensor, la pista de rodadura de la bola del sensor es sobre la corona de freno (fig.10), esta corona lleva labrados en su superficie 4 orificios para el alojamiento del freno mecánico del embrague, a una distancia de 90º entre orificios.

Cuando la bola pasa por estos agujeros pierde la sustentación externa y debido a una defectuosa regulación en la profundidad del sensor, se desplaza hacia el interior del orificio, de forma que al seguir girando la corona, al salir del hueco y recuperar la pista de rodadura golpea contra los bordes del alojamiento del freno, provocando con el tiempo la salida de la bola de su alojamiento natural, debido a los golpes continuados contra los bordes del taladro para el alojamiento del freno mecánico (Ver fig.10).

Al salirse de su ubicación la bola queda libre en el interior del embrague, rozando contra las partes móviles, provocando por rozamiento, un exceso de temperatura y la creación de deformidades en las diferentes partes del equipo, impidiendo el normal funcionamiento del sistema.

3.6 Recuperación Provisional del Equipo

La dirección de la empresa se pone en contacto con el representante del fabricante en España y con el proveedor del equipo. Ambos le comunican la imposibilidad de recibir los repuestos necesarios en menos de tres meses, siendo muy complicada la comunicación con el fabricante, lo que acrecienta la incertidumbre sobre la capacidad de fábrica para que envíe los repuestos necesarios, puesto a que todo apunta a la necesidad de fabricación.

El buque necesita la operatividad de los dos motores propulsores para garantizar la seguridad en las maniobras de trabajo.

Estudiada la situación, el equipo de máquinas del buque decide hacer una cura de emergencia en el embrague para intentar restaurar su actividad, si no totalmente por lo menos de forma parcial.

La reparación comienza por el saneado y la restauración de los elementos dañados; pistón de freno, corona, reten de teflón del eje y uno de los discos separadores.

Ante la imposibilidad de recuperar el disco dañado se decide fabricar uno con una chapa de hierro de 2 mm (fig.12), obviamente no es el material más adecuado, pero es de lo único de lo que se dispone a bordo, se elabora igualmente en el torno un retén de teflón para el sellado hidráulico del eje (fig.11).

La corona se sanea mediante lijado (fig.14) y el pistón necesita de soldadura con platex para recuperar el labio superior de alojamiento de la tórica (fig.15), y un posterior torneado (fig.16) para intentar planificarlo (se rebaja 7 décimas), puesto que estaba deformado debido a las altas temperaturas alcanzadas en el interior del embrague. En lugar del sensor se coloca un tapón de ¼” y se anula eléctricamente el sensor.

Es revisada la centralita de alarmas, corrigiendo un error en el cableado de los sensores, que probablemente fuese la causa de que no saltase por alta temperatura, comprobadas las alarmas la centralita queda operativa.

Los elementos mecánicos recuperados no ofrecen muchas garantías de un buen funcionamiento del embrague, pero nos permitirán mantener la operativa del barco por un tiempo y sobre todo preservar la seguridad del buque con ambos motores operativos, asumiendo que los daños pueden incrementarse en caso de otro fallo.

3.7 Medidas Preventivas

Teniendo en cuenta la existencia de otra unidad a bordo de iguales características instalada en el otro motor propulsor, como medida preventiva se va a proceder a comprobar los ajustes del sensor afectado.

Con carácter permanente, se establece una revisión preventiva de estos sensores de forma sistemática, cada tres meses de funcionamiento.

Se solicitará Al fabricante que especifique la necesidad de mantenimiento de estos sensores en cuestión y del equipo en general.

Con el motor propulsor de ER ya en funcionamiento, el embrague presenta un funcionamiento bastante aceptable, teniendo en cuenta la recuperación de urgencia realizada, con una temperatura unos 10º C superior a la normal de trabajo, posiblemente por fugas internas, como medidas de precaución se establecen unos parámetros límites de seguridad, y un protocolo de manejo para los operadores, extremando las precauciones y mimando su funcionamiento.

El embrague es sometido a una vigilancia exhaustiva, comprobando sus constantes vitales cada cierto tiempo y su modo de funcionamiento, prestando especial atención al comportamiento del eje de salida, a los sonidos emitidos por el equipo, descartando ruidos anómalos, y al color y temperatura del aceite.

Paralelamente se solicitan los repuestos necesarios para la recuperación del equipo y la revisión de la segunda unidad.

3.8 Causa Raíz

Han sido varias las razones, que una vez analizadas se entiende perfectamente el por qué se produjo la avería. Sin la necesidad de llegar a hacer un análisis tan exhaustivo, pero si mínimamente riguroso, se establecen como causas del fallo las siguientes:

1.Mala operación del equipo por falta de formación.

Puesta en marcha del equipo por primera vez:

La puesta en marcha es realizada por personal no familiarizado con el equipo, siendo obviado por el armador, la petición de intervención de los técnicos del fabricante.

Posteriormente en un segundo estudio de la incidencia se llegó a la conclusión de que la hipótesis barajada en un principio estaba incompleta, puesto que la corona que estaba en contacto con el sensor, debería estar bloqueada por el freno mecánico durante el funcionamiento normal del equipo. Detalle que se desconocía.

Además, el fallo en el cableado eléctrico de los sensores, se hubiese evitado o detectado en la puesta en marcha. Posteriormente un mantenimiento adecuado, también permitiría localizar el defecto.

La investigación de la avería se llevó a cabo por personal de máquinas del buque, puesto que el fabricante del equipo se dedicó a guardar silencio sin colaborar en absoluto.

Si la puesta en marcha se efectuase por parte del fabricante, seguramente los técnicos de abordo tendrían una pequeña formación, y evitaríamos la mala operación del equipo.

2.Defectos en el montaje.

Durante el montaje del equipo en fabrica pudo haberse cometido un error en la regulación de la altura del sensor, algo que no podemos confirmar puesto que el fabricante no colabora, pero a juicio del personal técnico del buque existe ese fallo.

3.Fallo de previsión y aprovisionamiento.

Esto tiene más que ver con la resolución de la incidencia que con las causas raíz que la provocaron, se habría llevado a cabo una reparación mucho más rápida y fiable si hubiese habido una previsión de abastecimiento de repuesto con la adquisición del equipo.

3.9 Conclusiones

Considerando la hipótesis del motivo del fallo imprevisto, producido en el embrague de ER, el sensor de velocidad de salida del equipo, presentaba una regulación de ajuste en la profundidad de medición, defectuosa.

Revisado el plan de mantenimiento recomendado por el fabricante, comprobamos que no hace mención alguna a la necesidad de un mantenimiento sistemático, que compruebe regularmente el estado del sensor y su ajuste, pero si hace mención a su ajuste en fábrica, durante el montaje.

Teniendo en cuenta que el equipo apenas tenía 6000 horas de funcionamiento, y que había sido ajustado en fábrica, antes de su entrega, obviando los fallos producidos en la puesta en marcha, nada hacía presagiar el colapso del embrague, puesto que tanto el modo como los parámetros de funcionamiento eran aparentemente correctos.

4-Los 5 Por Qué?

Los 5 ¿por qué? es una de las técnicas más sencilla y básica, que permite hallar la causa raíz de un problema. Con esta herramienta conseguimos analizar un problema haciéndonos la pregunta ¿por qué? Obtenida la respuesta, nuevamente debemos preguntarnos ¿por qué? y así sucesivamente.

Normalmente con 5 porqués son suficientes, pero debemos preguntarnos ¿Por qué? hasta que consideremos que hemos llegado a la causa-raiz del problema, dependiendo del problema en ocasiones pueden ser suficientes 4 preguntas y en otros casos 6, no hay porqué empeñarse en que forzosamente tienen que ser 5, paramos cuando consideremos que llegamos a una solución factible.

Veamos un ejemplo práctico de aplicación de esta técnica, con el caso que nos ocupa:

- ¿Por qué ha fallado el embrague?

Porque ha gripado por rozamiento entre partes metálicas.

- ¿Por qué ha gripado?

Porque se ha soltado la bola metálica de uno de los sensores.

- ¿Por qué se ha soltado la bola del sensor?

Porque golpeó contra la corona

- ¿Por qué golpeó la bola del sensor contra la corona?

Debido a una mala regulación de la altura del sensor en fabrica y porque la corona debería estar frenada durante el funcionamiento del equipo.

- ¿Por qué la corona no estaba frenada?

Por falta de formación del personal técnico.

Finalizado el análisis llegamos a la conclusión de que las causas-raíz del problema o avería son, la mala regulación del sensor en fabrica y la falta de formación del personal. Conociendo las causas raíz podemos actuar directamente sobre ellas.

En este caso hemos empleado 5 porqués, porque el análisis se ha realizado desde el punto de vista del buque, si fuera el fabricante quien realizase el análisis debería seguir con las preguntas hasta saber porque el sensor salió de fábrica mal instalado. Es muy importante saber cuándo concluir el análisis.

5-Notas del Autor

A día de hoy, prácticamente un año después, el embrague sigue funcionando con la reparación de emergencia realizada “provisionalmente”, mencionar que el modo de funcionamiento del equipo ha ido mejorando con el tiempo, llegando a igualar los parámetros de funcionamiento con la unidad teóricamente sana, esta circunstancia quizá se debe al asentamiento de las piezas reparadas, y sobre todo a los protocolos de operación y mantenimiento implantados desde el día de la incidencia.

Quería hacer una mención especial al buen trabajo realizado por el equipo de máquinas del buque, ejecutando una reparación efectiva y muy fiable, sobre todo teniendo en cuenta los medios disponibles abordo.

BIBLIOGRAFÍA

- Norma UNE-EN 13306

- Experiencia propia

- IRIM

Muchas gracias por compartir esta información y experiencias vividas, es de mucha ayuda estás publicaciones, saludos desde mexico