Índice

1-Introducción

La función del mantenimiento es conservar el sistema de producción funcionando al mejor nivel de fiabilidad posible, reducir la frecuencia y gravedad de los fallos, aplicar las normas de prevención y seguridad, minimizar la degradación del medio, controlar y reducir los costes lo máximo posible.

Definimos Mantenimiento como, la combinación de todas las acciones técnicas, administrativas y de gestión realizadas durante el ciclo de vida de un elemento, destinadas a conservarlo o a devolverlo a un estado en el que pueda desempeñar la función requerida.

Hoy en día el mantenimiento implantado en muchos de los buques de pesca se limita, sobre todo, a cumplir con algunos criterios de los fabricantes en cuanto a los equipos, teóricamente más importantes, descuidando por completo las instalaciones y equipos auxiliares siendo la base el mantenimiento el correctivo.

Veamos cuantos tipos de mantenimiento existen y cuales podemos implantar en este tipo de buques.

2.Tipos de Mantenimiento

Todos nosotros realizamos diariamente tareas de mantenimiento, incluso de manera inconsciente. No imprescindible obtener una clasificación del mantenimiento, pero el ser humano siente la necesidad de clasificarlo todo, probablemente lo hacemos por tendencia y por necesidad de organizarnos, lo realmente importante es ejecutar las tareas de mantenimiento necesarias en cada momento y solo las necesarias.

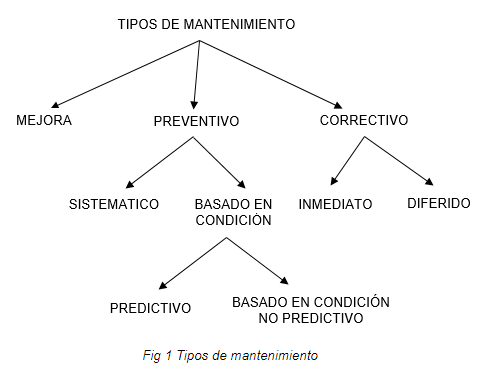

Hablando de mantenimiento existen varios tipos, veamos una clasificación según la norma UNE-EN 13306.

Es básico conocer los tipos de mantenimiento existentes, solo de esta forma podremos establecer un plan de mantenimiento adecuado para nuestro buque, y distinguir entre las acciones prioritarias y las que pueden esperar un poco más. Vamos a definir los tipos de mantenimiento que bajo mi criterio tendrían más posibilidades de éxito en un buque de pesca.

2.1-Mantenimiento Preventivo

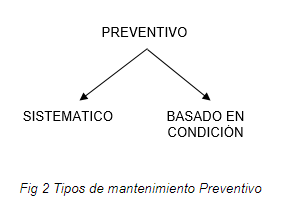

Se ejecuta con la intención de reducir la probabilidad del fallo, tiene como misión mantener un nivel de servicio determinado en los equipos, programando las intervenciones en el momento más oportuno. Suele tener un carácter sistemático, es decir, se interviene, aunque el equipo no haya dado ningún síntoma de tener un problema, existen dos tipos de mantenimiento preventivo:

2.1.1 Mantenimiento Preventivo Sistemático

Es aquel donde se efectúa a intervalos regulares de tiempo, según un programa establecido y teniendo en cuenta la criticidad de cada máquina.

2.1.2 Mantenimiento Preventivo Condicional o Según Condición

Es aquel subordinado a un acontecimiento predeterminado.

El objetivo del mantenimiento preventivo es evitar averías actuando sobre las máquinas antes de que surjan. Normalmente se interviene sustituyendo las piezas sometidas a desgaste antes de que lleguen al final de su vida útil. Al conocer de antemano los recursos necesarios, se puede planificar la parada con antelación afectando lo menos posible a la producción.

El mantenimiento preventivo tiene las siguientes ventajas:

- Importante reducción de paradas imprevistas en equipos.

- Solo es adecuado cuando, por la naturaleza del equipo, existe una cierta relación entre probabilidad de fallos y duración de vida.

El mantenimiento preventivo tiene los siguientes inconvenientes:

- No se aprovecha la vida útil completa del equipo.

- Aumenta el gasto y disminuye la disponibilidad si no se elige convenientemente la frecuencia de las acciones preventivas.

2.2 Mantenimiento Predictivo

El mantenimiento predictivo consiste en observar y estudiar todos aquellos parámetros que emite la máquina durante el funcionamiento y en ejecutar tareas de mantenimiento que no interrumpan su operación, con la intención de programar intervenciones preventivas o correctivas adelantándonos al fallo.

Para ello se utiliza un programa sistemático de medición de los parámetros del equipo, creando así históricos de consulta que nos permitirían calcular con cierto margen de error, cuando un equipo está próximo al fallo.

Algunas de las técnicas más empleadas son:

- Toma de parámetros durante el funcionamiento

- Inspecciones sensoriales

- Monitorización de los equipos

- Termografías

- Análisis de vibraciones

- Inspecciones boroscópicas

- Inspecciones por ultrasonidos

- Análisis de aceite

- Análisis de humos

El mantenimiento predictivo se basa en las condiciones operativas de cualquier máquina o instalación, tienen la ventaja que en la mayoría de las revisiones no es necesario realizar desmontajes importantes y en muchos casos no es necesario parar la máquina, puesto que para medir y analizar parámetros se necesita que la máquina esté en condición de funcionamiento normal de operación.

Después de la revisión, si se detecta algo anormal, se programan acciones correctivas o preventivas con el fin de adelantarse al fallo repentino del equipo.

Las principales ventajas del mantenimiento predictivo son:

- Anticiparse al fallo repentino de un equipo.

- Determinación óptima del tiempo para realizar el mantenimiento preventivo.

- Ejecución sin interrumpir el funcionamiento normal de equipos e instalaciones.

- Mejora el conocimiento y el control del estado de los equipos.

- Optimizar el repuesto, la compra del repuesto se realiza solo cuando se necesita.

Los principales inconvenientes son:

- Requiere personal mejor formado.

- Instrumentación de análisis costosa.

- No es viable una monitorización de todos los parámetros funcionales significativos, por lo que pueden presentarse averías no detectadas por el programa de vigilancia.

El mantenimiento predictivo no es solo el realizar inspecciones con elementos altamente tecnológicos, sino también realizar inspecciones sensoriales y tomas de datos con instrumentos preinstalados en las máquinas (manómetros, caudalímetros, pirómetros…etc.).

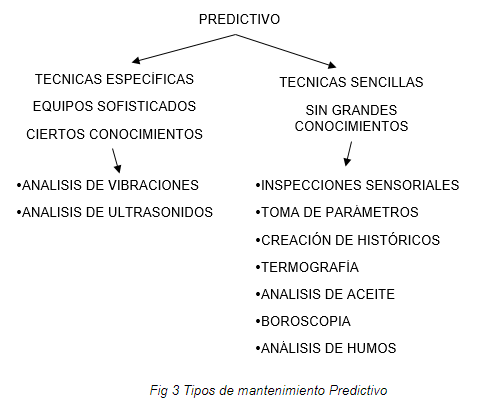

Podemos considerar dos tipos de inspecciones predictivas según las técnicas utilizadas: Las técnicas que necesitan de equipos sofisticados y ciertos conocimientos y las técnicas sencillas que no necesitan de grandes conocimientos específicos.

Dependiendo del presupuesto del que dispongamos, podemos aplicar unas técnicas u otras, pero considero que como mínimo deberíamos implantar todas las técnicas sencillas que no necesitan de grandes conocimientos para ponerlas en práctica, y que requieren de una inversión mínima.

2.2.1 Inspecciones Rutinarias Sensoriales

La atención cuidadosa a la apariencia, sonido, sensación y olor de una máquina puede indicarnos se está sucediendo algún tipo de anomalía. La atención cuidadosa puede evitar averías graves.

- MIRAR si hay piezas dañadas y observar los indicadores.

- ESCUCHAR si hay ruidos pocos comunes tal como chirridos, vibraciones excesivas o golpeteos.

- TOCAR si hay piezas sueltas y vibraciones poco comunes.

- OLER si hay cojinetes o equipos eléctricos recalentados, correas patinando, pérdidas de combustible e incendios.

2.2.2 Creación de Históricos

La creación de históricos de mantenimiento, nos sirve para ver si hay algún parámetro que se salga de lo normal, que nos pueda estar indicando un mal funcionamiento, identificar averías repetitivas, facilitar el análisis de averías, hacer un seguimiento de las intervenciones realizadas a ese equipo, optimizar tareas para reducir tiempos y costes, conocer sus índices de mantenimiento, planificar acciones preventivas o correctivas, conocer el consumo de repuestos, en resumen, para ver la tendencia de operación del equipo y optimizar su mantenimiento.

2.2.3 Toma de Parámetros

Fundamentales durante el funcionamiento del equipo, nos sirve para verificar el buen funcionamiento de la máquina y detectar posibles averías que se estén gestando, la toma de parámetros nos facilita el reconocimiento visual del equipo.

2.2.4 Termografía

La termografía infrarroja es una técnica que nos permite conocer la temperatura de un objeto sin necesidad de contacto físico, a través de la radiación infrarroja que emiten los cuerpos. El instrumento que se usa en termografía es la cámara termográfica, hoy en día se pueden adquirir cámaras termográficas por un precio muy bajo y no se necesita de una gran formación para su manejo e interpretación de cronogramas.

De todas las instalaciones donde más se utiliza es en las instalaciones eléctricas, donde podemos detectar puntos calientes por las siguientes causas: Exceso de carga, reflexiones, variaciones de emisividad, aumento de resistencia ocasionado por; conexiones flojas, conexiones con suciedad, conexiones con corrosión, etc.

2.2.5 Análisis de Aceite

El análisis de aceite es una técnica sencilla, analizando las propiedades físico químicas del aceite, podemos obtener mucha información sobre el estado de la máquina. Los análisis de aceite nos permiten determinar el deterioro del lubricante, la entrada de contaminantes y la presencia de partículas de desgaste.

Actualmente existen equipos portátiles para análisis de aceite en taller abordo, son muy fáciles de manipular y no se necesita una gran formación para la interpretación de los análisis. Estos equipos nos permiten conocer los siguientes parámetros del aceite:

- Índice de detracción química, para evaluar el deterioro del aceite lubricante.

- Constante dieléctrica, para evaluar el deterioro del aceite lubricante y su contaminación.

- Contenido en agua, para evaluar su contaminación.

- Índice de desgaste férrico, para localizar desgastes de piezas de la máquina tales como engranajes o rodamientos.

- Indicador de partículas no férricas, para verificar si existe entrada de contaminantes.

- Viscosidad, para comprobar la efectividad del lubricante y estudiar su degradación química o entrada de contaminantes líquidos.

Estos equipos de análisis rápido de aceites, tienen la principal ventaja de que nos permiten obtener resultados inmediatos sobre los análisis.

Artículo relacionado:

Análisis de Lubricantes. Detección de Partículas Metálicas.

2.2.6 Análisis de Humos

El análisis de los humos de escapes nos permite conocer las proporciones de elementos contaminantes que se encuentran en los humos, y también nos aporta una idea de la correcta combustión, esto nos permite detectar posibles fallos de funcionamiento en los equipos.

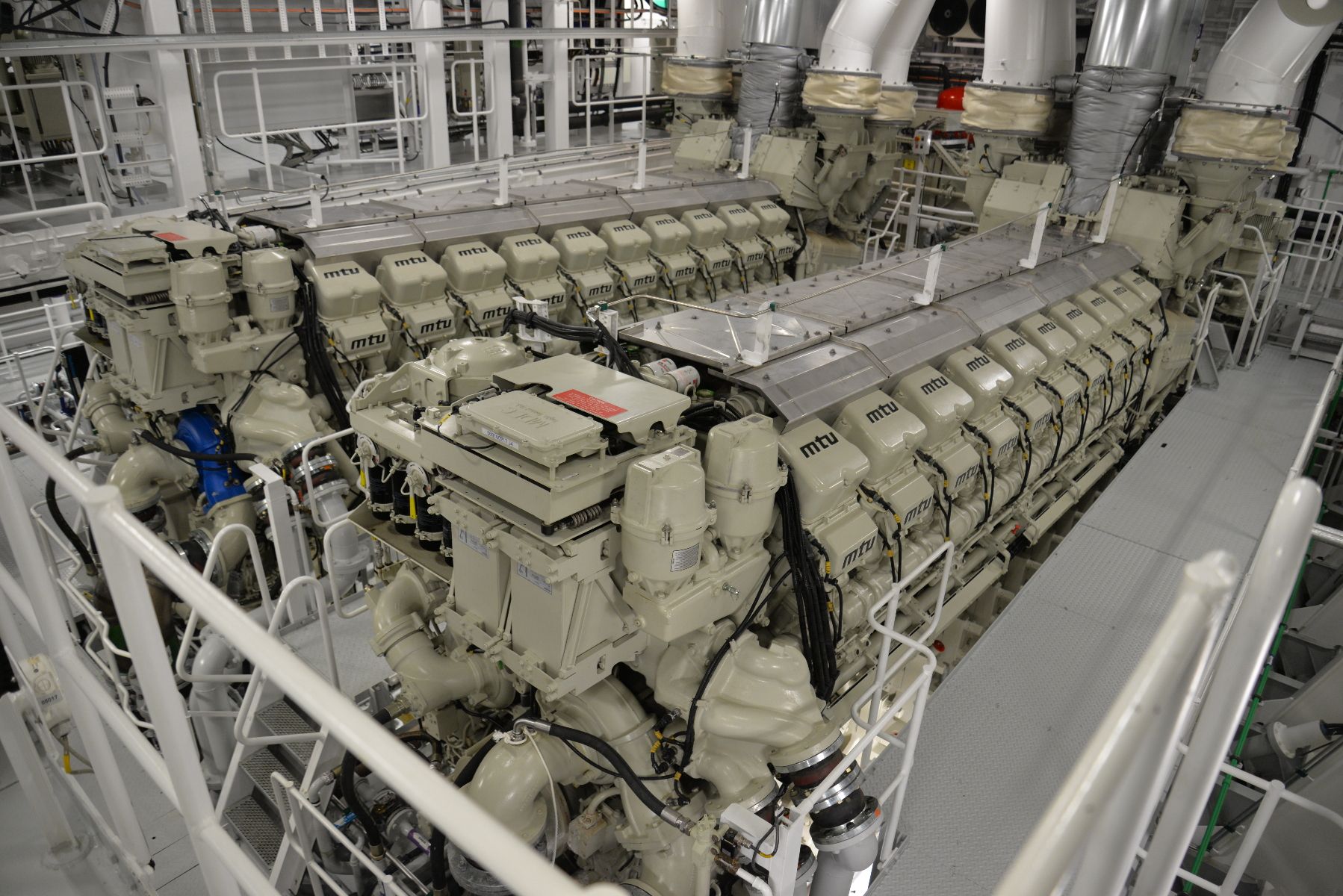

Abordo el análisis de humos puede aplicarse a los motores Diesel de combustión interna, ya sean para generación o para propulsión son equipos de alta disponibilidad, y a las calderas.

¿Cuándo hacer un análisis de humos?, se puede programar inspecciones sistemáticas o realizarlos cuando se sospecha de un funcionamiento defectuoso o cuando en una inspección visual vemos que el humo de escape resultante de la combustión sale de alguno de los siguientes colores:

- Azul: Si el humo que sale por el escape es de color azul, esto suele significar que el motor está quemando aceite en exceso, unas de las causas pueden ser desgaste en los aros de los pistones.

- Gris: Cuando el humo de escape es de color gris, el problema es más difícil de diagnosticar, el motor puede estar quemando aceite, tener problemas en la admisión o problemas de sobrepresión en el carter.

- Blanco: Cuando el humo de escape es de color blanco, en el caso de que salga en pequeñas cantidades, probablemente se deba a una condensación normal en el sistema de escape, al poco rato de funcionamiento del motor debería desaparecer, si por lo contrario la cantidad de humo blanco es mayor y más denso de lo normal, entonces el tema se complica ya que podría estar quemando refrigerante, debido a rotura de la junta de culata, grieta en bloque o culata, etc.

- Negro: Cuando el humo es de color negro significa que el motor está quemando más combustible de lo normal, ya sea debido a problemas en filtros de aire, inyectores, etc.

Los analizadores de combustión son equipos bastante económicos, disponer de una herramienta de este tipo abordo no supone invertir gran cantidad de dinero y nos permitiría conocer con mucha exactitud si el funcionamiento de los motores es el correcto.

2.2.7 Inspección Boroscópica

Las inspecciones boroscópicas son inspecciones visuales realizadas con boroscopio, este es un equipo óptico que nos permite realizar inspecciones visuales en lugares inaccesibles para el ojo humano, consta de un brazo delgado y flexible que tiene en su interior un sistema telescópico con numerosas lentes.

El boroscopio es una herramienta que nos permite acometer trabajos de inspección en las partes internas de determinadas máquinas sin realizar grandes desmontajes.

La utilidad abordo sería para la inspección de zonas internas de los motores alternativos de combustión interna, por ejemplo se puede introducir el brazo del boroscopio por la purga o por el orificio del inyector y observar la cámara de combustión, la cabeza del pistón y las paredes internas de la camisa.

Esta es una técnica muy interesante y accesible, para la implantación de esta técnica abordo no es necesaria una gran inversión, puesto que existen en el mercado boroscopios bastante económicos y tampoco son necesarios grandes conocimientos para su manejo.

En principio con la implantación de estas siete técnicas de mantenimiento predictivo, lo cual no supone una inversión económica importante, pero si un gran aporte técnico como herramienta y recurso para optimizar el mantenimiento de los equipos, debería ser suficiente para lograr los primeros resultados positivos y ver lo interesante y rentable que puede llegar a ser una implantación más a fondo del mantenimiento predictivo.

Ya rodada y optimizada la implantación de las técnicas predictivas, llamémoslas así, “low cost”, si queremos profundizar, subir un nivel más en la implantación del mantenimiento predictivo y disponemos de presupuesto para ello, tenemos las técnicas, para las cuales se necesita de material y equipos más sofisticados y deben ser realizadas por técnicos con una formación adecuada, esto significa que se tiene que externalizar el mantenimiento o dar formación al personal.

Externalizar el mantenimiento es un hándicap importante para el buque, ya que esto significa que este tipo de mantenimiento solo se puede realizar con el buque en puerto, lo cual nos obliga a reservar parte de la ventana de mantenimiento para llevar a cabo estas técnicas, cosa que hay que valorar y estudiar muy afondo si realmente resulta rentable sacrificar parte de este tiempo para dedicar a estas técnicas predictivas, a continuación, definimos las más importantes:

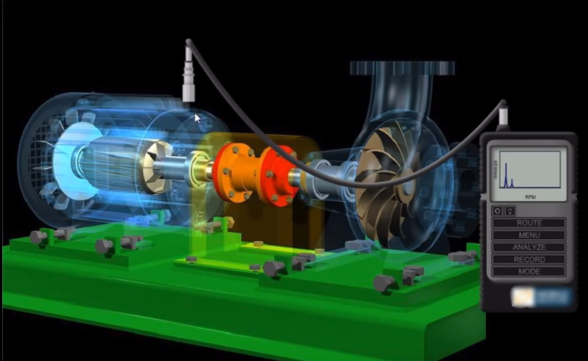

2.2.8 Análisis de Vibraciones

El análisis de vibraciones es una herramienta muy utilizada en el mantenimiento predictivo, digamos que es el mantenimiento estrella de las maquinas rotativas.

El análisis de vibraciones, permite diagnosticar el estado de las máquinas mientras funcionan normalmente con el fin de programar las actividades de mantenimiento correspondientes, todas las máquinas generan vibraciones como parte normal de su actividad, sin embargo, cuando falla alguno de sus componentes, las características de estas vibraciones cambian, permitiendo bajo un estudio detallado identificar el lugar y el tipo de fallo que se está presentando, su rápida reparación y mantenimiento.

En términos generales podemos decir que una vibración es la oscilación de un cuerpo con respecto a un punto de referencia. El análisis de vibraciones está basado en la interpretación de las señales de vibración, tomando como referencia los niveles de tolerancia indicados por el fabricante.

Cada componente vibra de un modo diferente y genera un ruido característico dejando en el espectro una huella típica en forma de patrón de líneas. Si hay un deterioro el patrón lo muestra a partir de los ruidos de fondo. Las averías que se pueden detectar en las máquinas por medio de sus vibraciones son las siguientes:

- Desbalanceo

- Desalineamiento

- Defecto de rodamientos

- Ejes torcidos

- Desajuste mecánico

- Defecto de transmisiones por correa

- Defectos de engranajes

- Problemas eléctricos

El análisis de vibraciones utiliza equipos complejos y requiere de una preparación técnica específica importante.

2.2.9 Análisis por Ultrasonidos

Esta técnica estudia las ondas de sonido de baja frecuencia producidas por los equipos que no son perceptibles por el oído humano. La tecnología de ultrasonidos ofrece múltiples aplicaciones, ya que permite detectar y analizar problemas producidos por turbulencias o fricción en los diferentes componentes de las instalaciones y equipos.

Existen numerosos fenómenos que van acompañados de emisión acústica por encima de las frecuencias del rango audible. Las características de estos fenómenos ultrasónicos hacen posible la utilización de detectores de ultrasonidos en infinidad de aplicaciones industriales dentro del mantenimiento:

- Detección de fricción en máquinas rotativas.

- Detección de fallos o fugas en válvulas.

- Detección de fugas de fluidos.

- Pérdidas de vacío.

- Verificación de la integridad de juntas de recintos estancos.

- Erosión.

- Corrosión.

- Roces entre álabes fijos y móviles.

- Decoloraciones en álabes del compresor, por alta temperatura.

- Piezas sueltas o mal fijadas, sobre todo de material aislante.

- Fracturas y agrietamiento en álabes, sobre todo en la parte inferior que los fija al rotor.

- Obstrucción de orificios de refrigeración.

La inspección de rodamientos con ultrasonidos detecta los fallos en cojinetes en etapas tempranas, mucho antes de que sean detectados por otros métodos tradicionales basados en la temperatura o la vibración. Los equipos mecánicos y rodamientos presentan fallos y averías a medida que se desgastan, se producen roturas, tienen problemas de lubricación o se desalinean. Estos procesos tienen componentes acústicos y en particular ultrasónicos.

Esta técnica tiene la ventaja de que las inspecciones son más sencillas, mas precisas y más rápidas que el análisis de vibración, que se hace más complicada a rpm bajas. El análisis de vibraciones para la inspección de maquinaria rotativa requiere gran cantidad de tiempo y personal especializado para su aplicación. Esto puede ser un obstáculo para su ejecución con la frecuencia suficiente para la detección de problemas en fases tempranas de su evolución.

Una alternativa es la realización de una prueba de ultrasonidos de un modo regular. La rapidez con que la inspección de ultrasonidos se realiza permite analizar un mayor número de equipos en menos tiempo.

En el momento en el que se detectan variaciones significativas en las lecturas obtenidas para uno de los equipos, se puede proceder a realizar una segunda prueba de vibraciones para un diagnóstico más preciso u otro tipo de intervención de mantenimiento.

Ambas pruebas solo se pueden realizar en las ventanas de mantenimiento abiertas por la estancia del buque en puerto, que no suele ser muy larga y que además la mayoría de los equipos importantes están parados. La realización de cualquiera de estas dos técnicas requiere que el buque tenga los equipos, sometidos a este tipo de análisis, operativos y en condiciones normales de funcionamiento, con lo cual prácticamente se hace necesario que el buque salga a navegar simplemente para la ejecución de estas pruebas.

Este hecho hace inviables las inspecciones sistemáticas predictivas de análisis de vibraciones y análisis por ultrasonidos. Debemos enfocar la realización de estas técnicas a solo cuando hay firmes sospechas de que en un equipo se está gestando una avería o hay pruebas evidentes de mal funcionamiento, y siempre y cuando no sea más rentable realizar cualquier otra intervención.

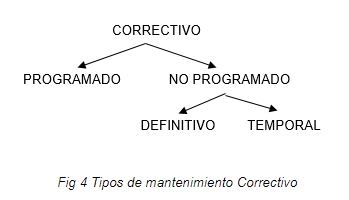

2.3 Mantenimiento Correctivo

El mantenimiento correctivo es corregir averías una vez se presentan, esto significa que la máquina se ha detenido repentinamente.

Existen dos tipos de mantenimiento correctivo:

2.3.1 Mantenimiento Correctivo Programado

Parada planificada del equipo para realizar una reparación pospuesta en su día hasta buscar el mejor momento para parar el equipo y reparar. Se supone que se realiza una reparación o mejora definitiva, para que no se vuelva a repetir la avería.

2.3.2 Mantenimiento Correctivo No Programado

Parada repentina del equipo por avería, reparación inmediata. La reparación puede ser definitiva, el equipo recobra sus prestaciones iniciales, o temporal, el equipo se repara temporalmente para que continúe en funcionamiento y se programe una reparación a posterior que conlleve una acción definitiva para restaurar el equipo a sus prestaciones.

Este mantenimiento trata de llevar el equipo al fallo, es decir no intervenir en él hasta que pare por avería, este mantenimiento sólo se puede aplicar a sistemas secundarios cuya avería no afecten ni a la disponibilidad, ni a la fiabilidad del buque.

El mantenimiento correctivo tiene las siguientes ventajas:

- No se requiere una gran infraestructura técnica ni elevada capacidad de análisis.

- Máximo aprovechamiento de la vida útil de los equipos.

El mantenimiento correctivo tiene los siguientes Inconvenientes:

- Las averías se presentan de forma imprevista lo que origina trastornos a la operatividad del buque.

- Riesgo de fallos de elementos difíciles de adquirir, lo que implica la necesidad de un “stock” de repuestos importante.

- Baja calidad del mantenimiento como consecuencia del poco tiempo disponible para reparar.

3.Bibliografía

- Norma UNE-EN 13306.

- Ingeniería de Mantenimiento, Editorial renovetec

- Experiencia propia

Autor: Juan José Casais Chouza

- Inspector Técnico de Buque

- Certificado como Experto Gestor en Mantenimiento por la Asociación Española de Mantenimiento (AEM)

Actualmente hay nuevo mantenimiento que supera los que conocimos se llama mantenimiento proactivo que va de la. Mano con el predictivo se basa en análisis de aceite yo lo aplicó en la asesoría para maquinaria marina y terrestre

Excelente artículo, lo recomiendo mucha claridad. Para mejorar el mantenimiento correctivo se debe siempre tener en cuenta la planificación, realizar un plan de abordaje de la falla: Personal, herramientas, materiales y procedimientos de reparación a aplicar. Un completo archivo de procedimientos de reparación de equipos con planos, herramientas y repuestos es muy útil y reduce los tiempos de mantenimiento y la calidad de las reparaciones.

Hola, gran artículo, sabéis de algún tipo de programa gratuito de gestión de mantenimiento, o bien alguno que no suponga un desembolso importante ?

Hermoso Material a tener en cuenta…. muchas gracias desde Parana Entre Ríos Argentina.-

Muy interesante el artículo. Gracias por compartir.

Muy bueno los temas lo estoy tomando en cuenta para mi trabajos