Hoy os planteo como implementar un plan de mantenimiento a través de un supuesto caso práctico que debatí con un suscriptor hace unas semanas sobre el método empleado a la hora de realizar un plan de mantenimiento para una empresa o naviera,aprovechando los datos que me ha facilitado os lo redacto.

Índice

1-Introducción

Para tener una visión más global del mantenimiento, recomiendo la lectura de la primera entrega,donde se describen los principios y objetivos generales de la ingeniería del mantenimiento.

2-Caso Práctico

El supuesto caso sería el de un buque pesquero que basa su mantenimiento en la sustitución de piezas o elementos tras un fallo (mantenimiento correctivo) y se pretende implementar un mantenimiento preventivo para mejorar tanto los tiempos de intervenciones en reparaciones como el aspecto económico.

En primer lugar se lleva a cabo un análisis inicial donde se estudian las principales averías de los equipos (rodamientos, cojinetes, bombas…). Según el histórico de reparaciones se obtuvieron los siguientes datos:

- Media de intervenciones al mes: 20

- Media de horas invertidas en las reparaciones al mes: 30h

- Media de tiempo invertido por intervención: 2h

En segundo lugar, tras el análisis inicial, se proponen una serie de objetivos a conseguir con la implementación de un plan de mantenimiento, los objetivos serían los siguientes:

- Minimizar actuaciones correctivas.

- Aumentar disponibilidad de los equipos.

- Prolongar la vida útil de los equipos.

- Creación de un sistema de codificación para equipos y repuestos.

- Mejora de la gestión de equipos y repuestos.

- Considerar cualquier impacto sobre el medio ambiente

- Preservar el valor de las instalaciones,minimizando el uso y el deterioro.

En tercer lugar, comienza el proceso de diseño del plan de mantenimiento:

- Se analizan los equipos existentes y su funcionamiento.

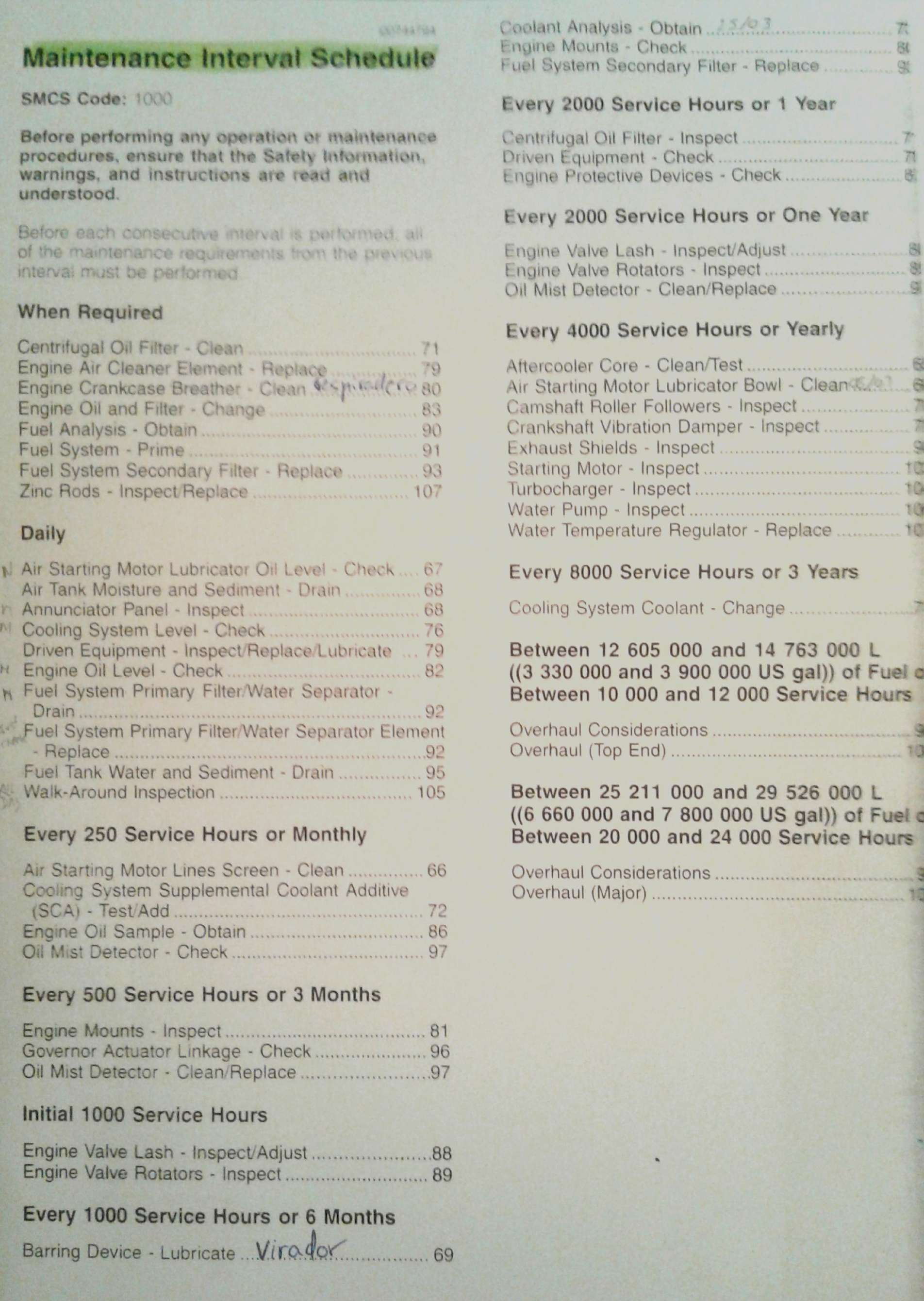

- Revisión de las pautas de mantenimiento indicadas en la documentación de los equipos por los fabricantes.

- Revisión del histórico de información existente de intervenciones de mantenimiento

- Propuesta de plan de mantenimiento (documentos necesarios, sistema de codificación, tipos de mantenimiento,…).

- Diseño del sistema de codificación de equipos y de repuestos.

- Diseño de los planes de mantenimiento (preventivo y rutas de inspección).

- Presentación del plan de mantenimiento, sugerencias de áreas de mejora y recomendaciones de equipos de inspección.

2.1-Diseño del Plan de mantenimiento

Se diseñan los siguientes documentos:

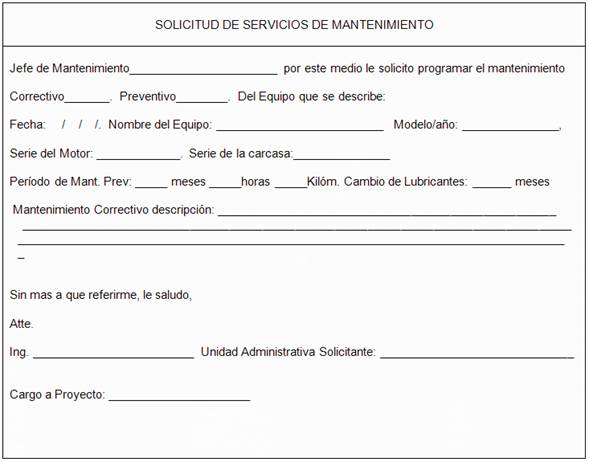

- Una hoja de «Solicitud de orden de trabajo«, en ella se cumplimentan una serie de datos sobre un equipo para realizar una intervención o comunicar una avería o anomalía.

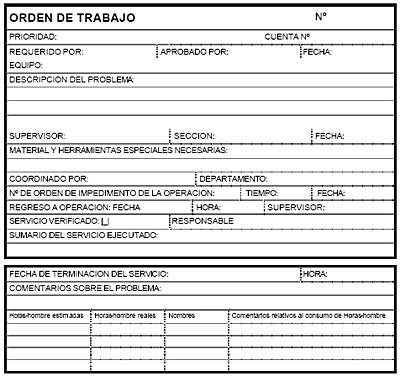

- Una hoja de «Orden de trabajo de mantenimiento preventivo planificado«, en ella se detallan las tareas de mantenimiento preventivo a realizar en un equipo, así como los materiales y repuestos necesarios para llevar a cabo los mantenimientos, además se incluyen diferentes rutas de inspección de carácter predictivo.

Nota*: Pueden incluirse fotografías para facilitar la ejecución del mantenimiento.

En el plan de mantenimiento se establecen una serie de «tareas» a realizar en cada equipo tanto en parada como en marcha.

Se marcan diferentes frecuencias para diferentes trabajos:

- Cuando se requieren,por ejemplo el cambio de las filtrinas en un turbocompresor).

- Diariamente,por ejemplo rellenar el lubricador del arrancador neumático.

- Semanalmente,mensualmente o cada x horas de servicio, por ejemplo cada 1000 horas de servicio de un motor principal, se recomienda lubricar el virador.

Las tareas se dividen según su naturaleza:

- De Engrase

- Mecánicas

- Eléctricas

- De Limpieza

Nota*:Dentro de las tareas se especifica si los trabajos serán realizados por la tripulación o por una empresa externa

2.2-Sistema de Codificación

En cuanto al sistema de codificación, hay numerosos programas informáticos para gestionar el stock entrante,el disponible etc. En la mayoría de casos (por su claridad) se emplea un sistema alfanumérico, en este caso sería de la siguiente manera:

- Los equipos constan de un código de 6 dígitos:

- El primer dígito aportan la ubicación de la máquina en función de la cubierta.

- La sección en la que se halla dentro de esa cubierta la marca los siguientes dos dígitos.

- El tipo de equipo consta de otros dos dígitos.

- El último dígito de la secuencia marca la ubicación del componente en la máquina.

- Los planes de trabajo constan de un código de 8 dígitos:

- El primer dígito indica el nivel de mantenimiento a realizar (1 o 2 nivel).

- El tipo de mantenimiento (de engrase, mecánico, eléctrico…) se identifica con una letra.

- Para la identificación del equipo se emplean 4 dígitos.

- Los últimos dos dígitos están dedicados a indicar el número de orden del plan.

- Los repuestos disponibles en stock:

- El primer dígito es una letra que identifica el tipo de repuesto (mecánico,eléctrico…).

- Los siguientes dos dígitos, también letras, indican la denominación del repuesto (motor,bomba,rodamiento…).

- Los siguientes dos dígitos indican la sección donde se ubica en la máquina.

- Los últimos dos dígitos se emplean en definir el orden del equipo.

Notas*:

- Cuando se realiza un plan de mantenimiento hay que tener en cuenta cuanto espacio tenemos disponible a bordo para los repuestos y consumibles y definir un criterio de necesidad para determinar que elementos y cuantos podemos tener en stock.

- El orden es imperativo para la rápida identificación y almacenamiento.

2.3-Optimización de los Procesos

Para optimizar los procesos de mantenimiento se aconseja llevar a cabo las siguientes recomendaciones:

- Los repuestos y consumibles deben identificarse fácilmente y clara la ubicación de los mismos.

- Los puntos de actuación y engrase deben estar claros y visibles siempre que sea posible.

- Los residuos generados por las tareas de mantenimiento deberán estar ubicados en una zona concreta.

- Optimización de los lubricantes empleados (en lugar de tener un lubricante específico para cada equipo, existen lubricantes de similares características que pueden emplearse en varios equipos).

- Protocolos de actuación claramente definidos por medio de hojas de seguridad y fichas técnicas disponibles.

2.4-Instrumentos de inspección

Un punto importante es contar con instrumentos adecuados para optimizar las tareas de mantenimiento predictivo, así como:

- Cámara Termográfica para revisar puntos calientes y armarios eléctricos.

- Equipo de Alineación de poleas.

- Estetoscopio para verificación y análisis de ruidos, para uso en rutas de inspección.

- Cámara Endoscópio para realizar inspecciones internas en maquinas sin necesidad de desmontarlas.

Para finalizar mencionar que los planes de mantenimientos no han de ser rígidos, es necesario realizar un seguimiento del mismo para ajustarlo y optimizar los procesos según las necesidades.

Autor: Roberto García

Hola colega para motores de combustión interna e implementación de mantenimiento predictivo se recomienda implementar el análisis windrock, con una muestra de varias tomas se podra determinar en condiciones de operación esta el sistema de inyección, combustión y sistema mecánico de válvulas y condición de los cojinetes del motor.

saludos

Luis Casares

Jefe de Máquinas (retirado) Ecuador

Acabo de echar un ojo al análisis windrock, gracias por mencionarlo,la verdad es que es bastante interesante, dejo una descripción del equipo.

Pantalla LCD de color de alta resolución,permite superponer gráfica para análisis comparativos y de tendencias con los valores almacenadas anteriormente recogidos. Permite el análisis en display en tiempo real y captura de hasta cuatro canales de datos simultáneamente.

Calcula también los parámetros de IHP, pérdidas en válvulas, holguras, etc.

Gracias por tu comentario Luís ;)

Primero que todo que genial toda la información que tienes, es sumamente rica en todos los aspectos, es súper útil para todos los que nos estamos iniciando como gente de mar, ahora bien, tengo una duda, al principio del post mencionas que aplicando el mtto correcto, «Se Prolonga la vida útil», en mi definición personal tenía entendido que no se prolonga sino que se mantiene, es decir, se preserva,¿estoy errado? fuera de esa pequeña duda, ¡excelente articulo! gracias por tomarte el tiempo para esto.